本文亮点:1.综述了金属、石墨以及碳塑复合双极板材料的优缺点及其研究进展,并根据加工工艺和制造成本两方面,分析了三种双极板材料的应用前景 2.从双极板平板结构扩展到双极板流道和电极-双极板一体化结构,分析了不同双极板流道结构在不同试验条件下的适用性,并从从制备工艺和电池性能等方面分析了电极-双极板一体化结构的应用前景。

摘 要 全钒液流电池是目前技术成熟度最高的一种液流电池,作为大规模长时储能的首选技术之一,可以实现可再生能源平滑输出,为高比例可再生能源并网应用提供保障。其中,双极板是全钒液流电池的关键部件之一。本文从三种全钒液流电池双极板材料耐腐蚀性、导电性、力学性能及电池特性等角度,首先综述了金属、石墨以及碳塑复合双极板材料的优缺点及其最新研究进展,并根据加工工艺和制造成本两方面,展望了三种双极板材料在全钒液流电池领域的应用前景。然后,结合新型液流电池双极板的结构优化研究,从双极板平板结构扩展到双极板流道和电极-双极板一体化结构,分析介绍了不同新型双极板流道结构设计在不同试验条件下的适用性,并从制备工艺和电池性能等方面分析了电极-双极板一体化结构在全钒液流电池领域中的应用前景。最后,针对全钒液流电池双极板的研究现状,总结展望了相应双极板材料及新型双极板结构设计的技术突破要点,为全钒液流电池双极板的未来发展提供了参考和依据。

关键词 全钒液流电池;双极板;碳塑复合双极板;双极板流道结构

人类文明的不断发展离不开能源,且随着社会发展节奏的不断加快,人类对于能源的需求量逐年攀升,且一次能源的大量使用引发了许多环境问题,这使得加速推进可再生能源为主导能源成为可持续发展战略中的重要一环。然而,可再生能源发电具有随机性、波动性和间歇性的特点,会对大规模并网带来严重冲击。对此,应用大规模长时储能技术可以有效地解决高比例可再生能源对电力系统带来的负面影响,使可再生能源能够平稳、安全地输出。

储能技术按照技术原理可分为物理储能、电磁储能和电化学储能。物理储能包括飞轮储能、压缩空气储能等;电磁储能包括超级电容器、超导电磁储能等;电化学储能包括锂离子电池、液流电池等。在诸多储能技术当中,液流电池技术以可深度充放电、循环寿命长、安全性高、绿色环保、功率和容量可独立设计等优势,受到了更广泛的关注。液流电池利用电解液中的活性物质在电极表面发生可逆氧化还原反应,实现电能的存储与释放。液流电池根据电解液中活性物质的状态,可以分为液-液型液流电池和混合型液流电池。发展相对成熟的液流电池技术典型代表有全钒液流电池(VFB)、铁铬液流电池(ICFB)、锌溴液流电池(ZBFB)。铁铬液流电池的负极Cr2+/Cr3+电对反应活性较差且存在析氢问题,最佳工作温度较高;锌溴液流电池存在着锌枝晶和锌沉积的问题会导致效率和容量降低并产生严重的自放电。相比之下,全钒液流电池因其具有最佳工作温度更符合环境温度、自放电低、充放电过程中无其他物相变化等优势,是目前最为成熟的液流电池技术,且已经进入了产业化应用阶段。在全钒液流电池系统中,由多个单电池串联构成的电堆是核心组件,由双极板、集流体、离子传导膜、电极和端板等关键部件构成。

双极板作为全钒液流电池体系中的多功能关键部件,能够对电池充放电过程中产生的电流进行收集与传导,为膜、电极提供有效的机械支撑,将多个单电池连接起来并防止正负极电解液的互混和电极的直接接触,对电堆能量效率有显著影响。因此,理想的双极板材料通常需要具备良好的导电性、电化学稳定性、耐腐蚀性和一定的机械强度等,然而几者特性往往难以兼顾。双极板材料按照材料的组成,主要分为三种类型:金属双极板、石墨双极板和碳塑复合双极板。近年来,在双极板原有的平板结构中引入流道,或者直接采用含有流道结构的模具制备成型的双极板,通过改善电解液的流动特性,减小液相传质损失,进而提升电池性能,也陆续开发了电极-双极板一体化结构等诸多新型双极板设计开发工作。本论文综述了全钒液流电池双极板材料的最新研究进展,针对全钒液流电池的应用需求,总结并展望了双极板材料的发展方向和主要技术突破要点,为后续双极板材料的基础研究以及产业应用提供参考和依据。

1 金属双极板

金属双极板具有良好的导电性、导热性以及稳定的力学性能,且易加工成型和批量化生产。金属双极板通过表面处理的方法提升耐腐蚀性,达到美国能源部(DOE)对双极板的性能指标,在质子交换膜燃料电池(PEMFC)中有着相当广泛的应用。Chen等采用聚多巴胺(PDA)对碳粉进行官能化预处理,然后通过电化学聚合的方法在304不锈钢表面包覆聚吡咯/碳粉复合涂层(PPy/C-PDA),制备方法如图1所示。研究结果表明,PPy/C-PDA涂层表面均匀光滑,热稳定性好,结合强度高,接触电阻较低。PPy/C-PDA涂层在模拟PEMFC环境中具有720 h的长效防腐性能,其耐蚀性能来源于物理阻隔、阳极保护和结合强度提升的协同作用。

图1 PPy/C-PDA涂层的制备原理图

Tan等采用甲磺酸对Ti4O7颗粒进行改性处理,然后与对甲苯磺酰胺和吡咯的溶液混合,通过电化学沉积的方法在316 L不锈钢表面沉积PPy-Ti4O7涂层,制备应用于PEMFC的PPy-Ti4O7涂层双极板,制备方法如图2所示。研究结果表明,Ti4O7颗粒被PPy层层紧密包裹,涂层表面致密光滑,耐腐蚀性强,防腐耐久性好,疏水性能优异,且由于Ti4O7的导电性能较高,使得该涂层的接触电阻较低。相较于PPy涂层双极板和316 L不锈钢双极板,PPy-Ti4O7涂层双极板腐蚀电位更低,其出色的防腐性能源自Ti4O7能够与PPy结合并均匀分散,提升了涂层整体的致密性,建立起抵御腐蚀离子侵入的稳定屏障。

图2 PPy- Ti4O7涂层制备原理图

针对金属双极板耐腐蚀性较差的特点,对其进行表面防腐改性能够达到PEMFC的应用需求,然而全钒液流电池对双极板的耐腐蚀性要求更高,即对金属双极板的涂层改性工艺提出了更高的要求。Haan等采用阳极氧化法在Ti衬底上生成TiO2纳米管,然后在TiO2纳米管表面涂覆一层IrOx,制备了IrOx涂层的TiO2纳米管双极板并应用于全钒液流电池。经过电化学测试表明,该双极板相比于传统的石墨双极板具有更好的耐腐蚀性,且涂层在40 mA/cm2的电流密度下经过100次充放电循环能够基本保持稳定。但是,针对全钒液流电池的金属双极板涂层改性,往往工艺复杂,成本较高,难以实现低成本大规模应用。

金属双极板若能在全钒液流电池体系中稳定应用,通常由贵金属经过复杂的表面改性工艺制备成型,这很显然增加了成本。相比于碳基双极板,金属双极板暴露的劣势愈加明显,若要实现金属双极板在全钒液流电池体系中的广泛应用,仍需进行更深入、细致的研究。

2 石墨双极板

石墨材料具有良好的导电性,且相比于金属材料具有较低的密度以及更出色的耐腐蚀性,是目前液流电池中应用最广泛的材料。然而,石墨双极板的加工性能较差,需要更严苛的加工工艺,而且脆性较大,在电堆的组装和运输过程中容易脆断。因此,石墨双极板通常需要更大的厚度,这无疑增加了电堆整体的体积、质量和成本。石墨双极板通常具有较高的孔隙率,在电池运行时电解液渗入孔隙之中发生化学腐蚀,导致少量石墨颗粒从石墨板表面解离,降低电池效率,甚至使电池整体失效。Kim等采用连续轧制工艺,在膨胀石墨中添加少量聚四氟乙烯(PTFE)制备薄柔性石墨板[图3(a)]。由于PTFE优异的疏水性,有效抑制了柔性石墨板的溶胀,避免双极板表面溶胀导致鼓泡进而引起内阻增大的问题。添加PTFE的柔性石墨板在100 mA/cm2下经过100次充放电循环,电压效率和能量效率的降低并不显著,而纯柔性石墨板在经过35次充放电循环后能量效率已经降低2.3%[图3(b)]。此外,该双极板还表现出较高的耐腐蚀性和较低的钒离子渗透性。

图3 (a)薄柔性石墨双极板的制备过程;(b)不同PTFE含量双极板的单电池循环性能

尽管石墨双极板存在制造成本高、加工困难、表面溶胀和解离等问题,但在液流电池kW级小功率电堆中有一定的应用,但是在大功率电堆应用中有一定的局限性。且石墨双极板的材料组成单一,难以对其性能做进一步提升。为了解决这些问题,在石墨材料中添加一定量聚合物制备的复合双极板受到了更广泛的关注。

3 碳塑复合双极板

由于金属双极板和石墨双极板存在着一些问题,需要一种替代材料来弥补金属和石墨材料应用于全钒液流电池双极板的不足。对此,兼具金属的力学性能和石墨的耐腐蚀性的导电碳-聚合物(碳塑)复合材料是适用于全钒液流电池中的理想材料。碳塑复合双极板还具有成本低廉、制备工艺简单等优点,是目前研究的热点材料。碳塑复合双极板通常是由导电碳材料(石墨、碳纤维、炭黑等)和树脂(热塑性树脂、热固性树脂)经过挤出成型或者模压成型工艺制备得到,碳材料作为导电填料提供导电性,树脂作为黏结剂提供机械强度并填充碳材料之间的孔隙。挤出成型工艺是通过将复合材料在具有螺杆的旋转筒体中混合软化,然后挤出到模具中,经过一段时间的冷却固化将模具打开并将复合双极板顶出,通常是半自动化甚至自动化的工艺过程。模压成型工艺是将混合好的复合材料置于模具中,在热压机中加热并施加一定压力,然后保温保压一定时间,最后冷却固化、卸压开模。

挤出成型及模压成型工艺的对比如表1所示。挤出成型的工艺优势在于生产设备成本低、生产效率高及生产周期短,而缺点在于挤出成型对树脂含量的要求较高,限制了双极板的电导率提升;相对而言,模压成型的设备成本较高,但是其优势在于树脂含量无具体要求,有利于提高双极板电导率;两种成型工艺各有优劣,相比之下模压成型的复合双极板的导电性能更佳。

3.1 挤出成型双极板

挤出成型工艺具有设备成本低、连续化生产以及双极板价格较低等优势,是目前应用最广泛的一种双极板成型工艺。Caglar等在双螺杆挤出机中通过挤出成型工艺制备了石墨-PP基复合双极板,并研究了添加适量碳纳米管(CNT)和蒙旦蜡对双极板导电性、力学性能和单电池性能的影响。研究发现,相比于石墨-PP复合双极板,当石墨-PP-CNT三元复合时,由于CNT具有高长径比、高强度、高导电性的特点,双极板的性能得到明显提升,具有与商业双极板组成的单电池相当的能量效率;当石墨-PP-CNT-蒙旦蜡四元复合时,蒙旦蜡的加入反而降低了复合材料的黏度,对双极板的性能没有起到积极的影响。

该团队还以石墨和CNT为导电填料,聚苯硫醚(PPS)为黏结剂,以相同的成型工艺制备了复合双极板。PPS具有良好的力学性能和耐酸碱性,石墨作为主填料提供导电性,CNT作为次填料为石墨颗粒之间提供桥联作用进一步提升复合材料的导电性能。然而,CNT渗流阈值较低容易在复合材料中团聚,因此采用钛酸酯偶联剂改善导电填料的分散均匀性和复合材料的流动性。添加CNT和偶联剂的复合双极板电导率和抗弯强度都得到了显著的提升,且在一定的电位下工作表面不会被腐蚀。单电池测试结果表明,与商业双极板相比具有较高的能量效率,在液流电池中具有一定的应用前景。

目前,采用挤出成型的双极板虽已应用于诸多液流电池及电堆实验,但挤出成型工艺限定了碳含量阈值,需要足量的树脂含量来保证成型过程中复合材料的连续流动性。挤出成型双极板自身电导率往往较低,若直接应用于全钒液流电池中会导致电池电压效率及能量效率降低,且对于材料的选取和复合方式具有一定的局限性,这极大限制了其在液流电池中的未来应用。因此,挤出成型双极板的未来研究方向主要有低树脂含量挤出成型工艺开发、挤出成型双极板导电层或导电网络设计、复合填料挤出成型优化等。

3.2 模压成型双极板

模压成型工艺具备成品率高、电导率高等优势,受到越来越多科研工作者的青睐。因此,研究人员在模压成型制备复合双极板方面做了大量的工作。Loktionov等提出了将氟聚合物(F-42)浸渍到柔性石墨箔中,热压成型制备了电化学性能显著提升的复合双极板。研究结果表明,氟聚合物的浸渍填充了柔性石墨箔中存在的微观孔隙,复合双极板的电化学稳定性显著提升,由氟聚合物浸渍的柔性石墨箔组成的单电池在200 mA/cm2的高电流密度下循环时的能量效率、电解液利用率和功率密度显著高于商业碳塑复合板组成的单电池。由于柔性石墨箔成本不高且易于加工,用氟聚合物浸渍的柔性石墨箔在电堆中具有一定的应用价值。

复合双极板的石墨-聚合物复合体系中添加次填料(炭黑、碳纤维、碳纳米管、石墨烯等),性能可以得到显著提升。Park等以不同的主填料和次填料与双酚A型环氧树脂制备复合双极板并应用于VFB(图3)。研究采用不同粒径(5 µm、20 µm和80 µm)的片状天然石墨(f-G)、平均粒径为20 µm的片状人造石墨(a-G)和平均粒径为20 µm的球形石墨(s-G)作为主填料,将平均粒径分别为50 nm的科琴黑(KB)、5 µm的天然石墨(NG)、3 µm的剥离石墨(EG)和7 µm碳纤维(CF)作为次填料。研究结果表明,采用片状天然石墨(平均粒径80 µm)和科琴黑(平均粒径50 nm)在总填料质量分数为85 %时制备的复合双极板电导率达到114 S/cm,抗弯强度达到26 MPa。这一结果可以归因于科琴黑插入天然石墨片层之间更有效地建立了导电路径。此外,复合双极板可以在80 ℃的强氧化性V5+电解液中稳定保存一周,具有比商业石墨双极板更优异的单电池性能。

复合双极板中碳填料的含量越高通常可以获得更优异的导电性能,但碳填料含量过高会导致复合双极板机械强度不足。与增加碳含量使复合双极板的电导率最大化的常规方法相反,Liao等基于石墨烯的桥联效应,开发了一种新颖的低碳含量设计[图5(a)]。10%(质量分数,下同)石墨烯和90%石墨粉末制备石墨混合物(GM),再将GM进一步与聚乙烯(PE)进行复合,得到质量分数为15%、20%、25%和30% GM的GM/EP混合物。此外,为了提高力学性能,在GM/EP混合物(25% GM)中加入不同含量平均长度为3 mm(CF3)的碳纤维,热压成型制备厚度(1.0±0.1) mm的复合板材,并采用改进的方法在复合板材的两侧利用石墨箔和层压机进行碳涂覆,得到所需的复合双极板。研究结果表明,当GM含量仅为25%时,该复合双极板的电导率高达420.6 S/cm,面比电阻低至5.0 mΩ·cm2,并且在用碳纤维加固后复合双极板的抗弯强度提升了44.9 %。由图5(b)所示,在电流密度为100 mA/cm2时,单电池的电压效率和能量效率分别高达88%和85.9%,与石墨双极板相当。此方法的实现成功证明了双极板材料自身导电性能的优劣由其内部导电填料形成的交联网状结构决定,并非单纯依靠导电填料的含量。

图4 主填料与次填料的示意图及复合双极板的制备工艺

图5 (a)双极板的微观结构示意图和不同电流密度下的;(b)库仑效率;(c)电压效率;(d)能量效率

模压成型双极板对树脂含量要求不高,相较于挤出成型设备成本低且具有更强的可设计性,在未来具有较好的应用前景。然而,目前为止模压成型所采用的树脂基体通常为氟聚合物,另外导电填料,如石墨烯、碳纳米管、科琴黑等原料成本较高,使得模压成型双极板的成本较高。因此,探求低成本树脂基体复合双极板模压成型的连续化生产方案,在未来将具有更好的行业竞争力。

3.3 低接触电阻双极板

液流电池电堆内部的碳毡电极上的压实压力相对较小,碳毡电极与双极板之间的接触电阻会极大地影响电池效率。以模压成型工艺为基础,通过适当的表面处理方法降低双极板表面树脂含量,是降低接触电阻的关键。对此,Lee等采用“软层法”(图6),将软脱模膜插入模具和复合材料之间,暴露双极板表面上的碳纤维以防止形成富含树脂的区域,降低碳/环氧树脂复合双极板的接触电阻。该方法既解决了软膨胀石墨涂层价格高昂和强度差的缺点,又大幅降低了复合双极板表面的接触电阻。该团队在采用“软层法”的基础上,通过溶液浇注和模压成型相结合的方法,制备了纳米碳/氟弹性体复合双极板。研究结果表明,当纳米炭黑含量为3%时,复合双极板拉伸强度最大、面比电阻最低、阻液性优良,在100 mA/cm2的电流密度下,由该复合板组成的单电池能量效率可以达到80.4%,与传统的石墨双极板相当。但是,“软层法”只适用于碳纤维织物模压双极板,在常规的石墨真空浸渍树脂模压双极板和石墨/树脂干混复合模压双极板的制备过程中无法实现应用。

图6 “软层法”暴露碳纤维

Liu等提出了一种新的涂层方法,以降低复合双极板的面比电阻。制备工艺如图7所示,首先将碳毡(CF)在含有聚偏氟乙烯(PVDF)的溶液中充分浸渍,然后将去除有机溶剂的PVDF/CF复合材料热压至厚度0.75 mm,最后在表面涂覆一层碳纳米管,制备得到碳纳米管涂层的PVDF/CF复合双极板。碳纳米管具有高长径比、比表面积大的特性,吸收PVDF使复合双极板表面的碳纤维暴露出来,降低接触电阻。研究结果表明,碳纳米管涂层的PVDF/CF复合双极板具有与商业SGL双极板相近的面比电阻(0.125 Ω·cm2),且力学性能更佳。然而,该研究中单电池测试只报道了四个充放电循环的库仑效率和电压效率结果,单电池循环稳定性有待进一步考证。

图7 PVDF-碳毡复合双极板制备工艺

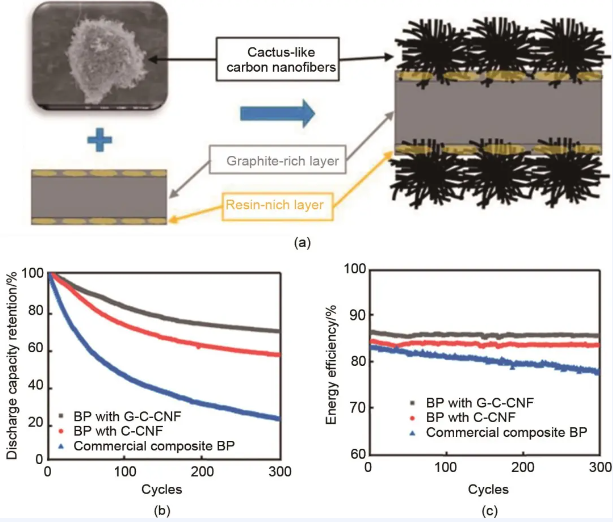

Jiang等报道了一种采用仙人掌状纳米碳纤维在碳塑复合双极板上进行表面处理的方法。首先设计并合成了仙人掌状碳纳米纤维(C-CNF)和石墨化仙人掌状碳纳米纤维(G-C-CNF)作为复合材料(聚偏氟乙烯/膨胀石墨粉/石墨粉)表面处理的高导电性材料,然后热压成型制备复合双极板。C-CNF和G-C-CNF可以穿透富树脂层,与内部的石墨材料形成互连,在复合双极板中形成高导电性网络[图8(a)],表面裸露的C-CNF和G-C-CNF可以增加复合双极板的电化学活性面积,进一步提升电化学性能。研究结果表明,与C-CNF相比,G-C-CNF具有更好的微观结构和更高的石墨化程度,涂有G-C-CNF的复合双极板具有更好的面内导电性、更低的面比电阻、更好的耐腐蚀性和更大的电化学活性面积,涂有G-C-CNF的复合双极板在单电池循环测试中表现出更高的能量效率以及容量保持率[图8(b)和图8(c)]。

图8 (a)C-CNF改性的复合双极板结构示意图和循环测试中不同双极板的(b) 放电容量保持率和(c) EE

Choe等提出了将聚苯胺(PANI)纳米颗粒通过喷涂的方式嵌入碳/环氧树脂复合材料的方法,以提升复合双极板的导电性能。制备方法如图9(a)所示,首先将PANI纳米颗粒在溶剂中均匀分散,然后利用空气喷枪将PANI纳米颗粒均匀喷涂于浸有环氧树脂的碳纤维织物上,并通过调节喷涂次数来控制PANI纳米颗粒的嵌入含量,最后去除溶剂,经过碳纤维织物多层叠合并采用“软层法”进一步降低表面电阻,热压成型制备复合双极板。研究结果表明,当PANI纳米颗粒的嵌入量为3%时,分散性较好且未出现团聚现象[图9(b)],表现出最低的面比电阻(16.7mΩ·cm2),在单电池测试中表现出比商业石墨双极板更高的能量效率(81.54%),有望成为全钒液流电池双极板的替代品。

图9 (a)PANI嵌入复合双极板的制备;(b)样品横截面的SEM图像

通过表面处理的方法可以有效降低双极板与电极之间的接触电阻。“软层法”等类似工艺在热压浸渍碳纤维复合双极板中应用广泛,能够满足全钒液流电池双极板的相关性能要求,然而较难实现大规模和低成本应用;涂层处理方法通常采用成本较高的纳米碳材料,若要实现商业化应用,需探索低成本、更简易且高效的表面处理方法。

3.4 挤出-模压复合工艺双极板

挤出-模压复合工艺可以兼具连续化生产和产品电导率高等优势,是一种新颖的双极板成型工艺。Onyu等采用热塑性硫化橡胶(TPV)、人造石墨、碳纤维织物(WCFF)和超薄热解石墨片(GS)为原材料,通过挤出成型和模压成型并用的工艺制备了复合双极板。制备方法如图10(a)所示,首先将TPV和人造石墨按不同配比干混后挤出成型制备TPV/G复合片材,并使用细砂纸去除其表面富集的树脂,随后将热处理过的WCFF放置于两片TPV/G复合片材之间,最后在该三层结构两侧各放置一片热解石墨片,形成五层堆叠结构,在液压机中热压成型制备层压复合双极板。研究结果表明,热解石墨-人造石墨-碳纤维织物之间形成了良好的导电网络[图10(b)],层压双极板的电导率高达595.62 S/cm,层压在表面的热解石墨片降低了双极板与电极之间的接触电阻,层压双极板的面比电阻低至6.46 mΩ·cm2,TPV具有黏弹性,且WCFF具有支撑作用可以抵御形变,层压双极板的抗弯强度最高可达87.42 MPa。此外,层压双极板的耐腐蚀性及电池性能均优于商业石墨板。挤出-模压复合工艺双极板目前正处于初步探索阶段,仍需进行更深入的研究对制备工艺进行优化。

图10 (a)层压复合双极板的制备工艺和(b)导电路径示意图

综上,碳塑复合双极板材料具有成本低廉、耐腐蚀性强、可塑性好等优点,在全钒液流电池双极板材料中极具应用潜力。表2列举了近几年报道的碳塑复合双极板的导电性能和电池性能。如何在维持双极板耐蚀性和力学性能的基础上进一步提升电导率、降低接触电阻,开发新型低成本碳塑复合双极板材料的连续化生产方案,是目前研究的重点。

4 双极板流道结构

全钒液流电池中电解液通过进液口和出液口流经多孔电极发生氧化还原反应。通常,电解液在多孔电极中分布不均匀会导致浓差极化、局部过热等效应,影响电池性能。提升电解液的流量,电池内电解液流速随之提升,可以促进液相传质,降低浓差极化。然而,高流量会导致泵耗增加,反而降低了电池的整体性能。电池运行时内部存在传质死区难以避免,在传质死区处极易发生影响电池容量和性能的副反应,副反应产物在传质死区不断堆积阻碍了液相传质。对此,在双极板表面设计流道可以促进电解液的合理分配,消除传质死区,同时降低电解液流动时的阻力,进一步提升电池的性能,延长电池使用寿命。由图11所示,借鉴于燃料电池流道结构并将其引入液流电池,目前全钒液流电池中常用的流道主要包括平行流道、蛇形流道、交指流道。尽管尚且未知流道结构在全钒液流电池体系是否必须,研究者们还是在流道设计对电池性能的影响等方面开展了大量研究工作。

图11 传统的流道设计:(a) 平行流道 (b) 蛇形流道 (c) 交指流道

Kumar等对有传统流道、蛇形流道和交指流道的有效面积为100 cm2的全钒液流电池性能进行了分析与比较。研究结果表明,三种具有不同流道的电池经过40次的充放电循环后保持稳定。具有传统流道的电池荷电状态(SOC)较低,过电位较高,表现出较低的放电容量和能量效率。具有蛇形流道的电池在经过60次充放电循环后,容量仅仅衰减6%,且与另外两种流道相比,过电位最低,能量效率最高,压降最低,这与先前在有效面积较小的电池中研究的结果相矛盾,需要定量分析流道规模的扩大对电池整体性能产生的影响。

Lee等建立了一种三维数值模型,模拟全钒液流电池性能确定蛇形流道的最佳尺寸。流道尺寸的减小和电解液流速的增加可以降低电池的过电位,电池电压得以提升。由图12所示,流道尺寸减小有效地改善了电解液分布均匀性。然而,流道尺寸的减小会导致压降的增加,当流速为100 mL/min,流道尺寸为1.9~9.6 mm时,压降为169~2286 Pa。基于功率效率,当流道尺寸为1.9 mm,流速为60 mL/min时,电池的功率效率达到最高值96.6 %。

图12 V2+物质的量浓度随流道尺寸的增大而减小

全钒液流电池商业化双极板逐渐由较厚的石墨双极板转型为更薄、更轻质的碳塑复合双极板。基于目前在厚石墨双极板上设计较深的蛇形流道和交指流道受到了广泛的研究,Gundlapalli等采用计算流体动力学(CFD)模拟方法,研究具有单蛇形流道、交指流道、多蛇形流道和进口销交指流道的薄双极板,有效面积为100 cm2的电池性能,然后将模拟计算扩大至有效面积为625 cm2的电池上。流道示意图如图13所示。研究结果表明,具有单蛇形流道和进口销交指流道的薄双极板组成的有效面积为100 cm2电池表现出最高的能量效率和能量密度,电化学性能更佳。在交指流道上增加进口销降低了压降,电解液分布更均匀,是更适用的流道结构。当电池有效面积扩大到625 cm2时,进口销交指流道的压降从1.8 Pa增加至7 Pa,将进口销的长度和深度适当增加,压降略微降低但电解液流量分布均匀性和局部浓差极化得到了改善。本文验证了在采用薄双极板的前提下,具有边界几何形状的交指流道应用于商业化电堆是可行的。

图13 (a)单蛇形流道,(b)交指流道,(c)多蛇形流道,(d)进口销交指流道

Pan等研究了传质死区的形成机理,并通过机器学习方法、模拟仿真以及实验验证相结合的方法实现对流道中传质死区的检测与调控,提出了死区补偿流场结构设计,通过优化局部流道深度,改善电解质的分散均匀性。研究结果表明,采用死区补偿流道结构设计可以明显提升相邻流道的压力差,提升了电解液的流速,电解质的分布更加均匀,在电池测试中表现出更高的能量效率和容量保持率。此外,该设计方法还适用于其他流场结构,引入该设计的流道结构在电池性能方面有着不同程度的提升。本文提出的传质死区机理解释以及流道结构检测与优化方案,对后续深入分析液相传质现象和开发更好的流道设计提供了理论与实践经验。

双极板流道结构合理引入了电解液流道,可以明显改善电解液在电极内的分布均匀性以及降低电解液在电极内的流动阻力和停留时间,进而提升电池性能,但目前缺乏一种统一的试验标准来分析比较各种双极板流道结构的优劣。

5 电极-双极板一体化结构

全钒液流电池电堆中多个单电池在电堆的压紧力作用下层层堆叠,单电池电极和双极板会直接接触产生接触电阻。尽管低接触电阻双极板能够有效降低电极和双极板之间的接触电阻,但是降低程度有限,为了进一步降低接触电阻,提高电池能量转化效率,研究者们提出了电极-双极板一体化结构。Qian等采用热塑性酚醛树脂(PF)、炭黑、石墨粉制备导电黏结层(ACL),并将其涂覆于柔性石墨板的表面,然后在150 ℃下将石墨毡电极与ACL之间热黏结得到电极-双极板一体化结构[图14(a)]。与传统的电极-双极板结构相比,该一体化结构更轻质、成本更低、接触电阻更低。由于具有较低的体电阻,该一体化结构组成的单电池充放电性能得以提升,相较于传统电极-双极板组成的单电池起始充电电压更低、放电电压更高[图14(b)],在100 mA/cm2的电流密度下可以得到82%的电压效率和77%的能量效率,证明了该一体化结构在全钒液流电池体系中应用前景广阔。

图14 (a)新型电极-双极板一体化结构示意图和(b)采用传统电极-双极板和新型电极-双极板组合的单电池典型充放电曲线

Jing等报道了一种新型的电极-双极板一体化结构。采用电沉积的方法,将三维电化学氧化还原石墨烯(ERGO)多孔凝胶材料电沉积在柔性石墨板的表面,制备了一体化结构(ERGO-GP)。对ERGO-GP与传统碳毡-石墨板结构(CF-GP)组成的单电池进行了充放电性能测试,结果表明,ERGO-GP具有较高的电化学活性和导电性,能量效率明显提升,且循环稳定性较好。

Jeong等报道了一种分为电极和双极板两部分的石墨毡制备的一体化结构,即石墨毡提供了双极板和电极两个部件。制备过程如图13所示,首先通过氧等离子体处理为石墨毡获取选择性亲水性,然后进行葡萄糖浸渍处理、乙烯基酯/固化剂混合物浸渍处理、热压成型,最后将石墨毡浸入蒸馏水中去除葡萄糖,得到一体化结构(IS_G)。一体化结构由一块石墨毡制备,电极和双极板部分的石墨纤维互连,接触电阻显著降低。此外,选择性的表面处理和浸渍葡萄糖确保热压后石墨毡孔隙率恒定。研究结果表明,由IS_G组成的单电池的体电阻比常规电池低22%,降低了欧姆过电位,在100 mA/cm2电流密度下具有最高的平均能量效率和放电容量,且具有与常规电池几乎相同的压降,系统效率最高。

电极-双极板一体化结构作为一种创新性的设计,将双极板和电极集成于一体,有效地降低了双极板与电极之间的接触电阻,提升了电池整体性能,并且在电堆的装配上更加省时省力。但是一体化结构的制备过程繁琐、生产成本较高限制了其大规模生产。总之,电极-双极板一体化结构是一种理想的电池结构部件,未来有望取代当前的单电池结构。

综上,对三种传统双极板与电极-双极板一体化结构的特点进行汇总,如表3所示。

图13 IS_G的制备过程:(a)石墨毡的等离子体处理;(b)葡萄糖层的形成;(c)热压成型;(d)葡萄糖的去除

6 总结与展望

全钒液流电池具有循环寿命长、安全环保、功率与能量解耦等优势,是大规模储能技术中最适合发展且最具有竞争力的技术之一。双极板作为全钒液流电池组成部件当中不可或缺的一部分,在电堆的成本、质量、体积方面占据了较大的比例。

首先,本论文综述了全钒液流电池中的金属、石墨及碳塑复合双极板的应用研究现状。

(1)金属双极板。目前,金属双极板需要进行表面处理才能够投入使用,极大限制了金属双极板在全钒液流电池中的应用,金属双极板较难实现大规模应用,近年来鲜有文献报道用于全钒液流电池的金属双极板。

(2)石墨双极板。石墨双极板目前在全钒液流电池中应用最为广泛,但存在脆性大、成本高等问题,在大功率电堆应用中有一定的局限性。

(3)碳塑复合双极板。碳塑复合双极板具有低成本、易加工成型等优势,目前已有大量的文献报道且部分实现了商业化应用,未来研发更低成本、高性能的碳塑复合双极板具有重大意义。

其次,新型双极板结构设计也是未来双极板的重点研究方向,主要包括双极板流道设计及电极-双极板一体化结构等。

(1)双极板流道结构。双极板表面引入流道结构,能够实现电解液分布均匀性的提高以及电解液流动阻力和停留时间的降低,其中蛇形流道和交指流道是目前最具应用价值的流道结构,未来双极板流道结构优化以及与电极结构的匹配是研究开发的重点。

(2)电极-双极板一体化结构。电极-双极板一体化结构是一种理想的电池结构,能够进一步降低电极与双极板的接触电阻,提高能量效率及能量密度,但是目前仍处于初期研究阶段,需从材料选型、结构以及制备工艺等方面出发,提升电极-双极板一体化结构的批量化可行性和经济性。

总之,未来双极板的技术革新与突破主要有以下几个方面:在传统双极板方面,需要研究具备更高导电性能、更好力学性能、更低接触电阻以及更薄的碳塑复合双极板;在流道结构双极板方面,研发与电池匹配良好的新型流道结构是未来的重点研究方向;在电极-双极板一体化结构方面,寻找可行性良好的新型一体化电池结构设计及其批量化制备方案是亟需研究的重点问题。液流电池双极板的未来研究方向应主要应集中于相应双极板材料的低成本大规模产业化应用方案开发,从材料选型、电池性能提升到批量化可行性研究等方面推动全钒液流电池的发展及其产业化进程。