摘 要: 锂硫电池采用高比容量单质硫和锂分别作为正负极电极材料,具有成本低、能量密度高等优点,因而引起了研究者们的广泛关注。目前,通过开发多种功能型的硫正极结构和电解液,锂硫电池的电化学性能已经取得了长足的进步,研究者对锂硫电池的反应路径和机制也得到了深入的认识。然而,在锂硫电池转向实用化的过程中仍面临诸多挑战。本文通过对近年来锂硫电池的研究进展进行分析,探讨了近实际条件下硫正极和锂负极面临的困难,如硫利用率低、循环性能差、锂枝晶和“死锂”等。最后指出未来如何从实际角度理解和解决厚电极、低电解液用量、低N/P比例的情况下硫正极和锂负极持续可逆反应问题,将是提升锂硫电池实际能量密度和循环寿命的关键。将硫电极结构、电解液(质)及金属锂保护三者有机结合,提高硫正极和锂负极的结构和电化学稳定性,构建良好导电网络,充分发挥锂硫电池高能量、低成本的优势,将有望实现锂硫电池的实用化。

关键词 :锂硫电池;高能量密度;循环寿命

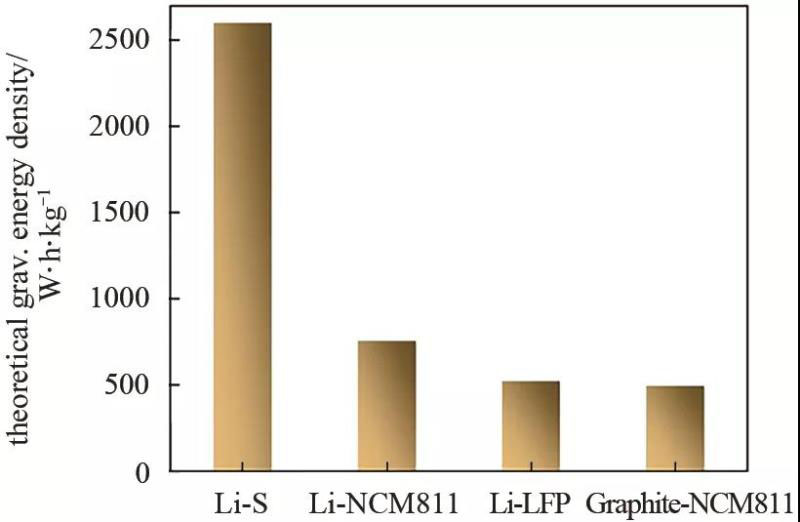

锂硫电池是一种以高比容量硫(1675 mA·h/g)作为正极材料、高容量的金属锂(3860 mA·h/g)作为负极材料的电池体系,基于2Li+SLi2S的可逆反应,平均放电电压约为2.15 V,理论能量密度高达2500 W·h/kg,是目前商业化锂离子电池能量密度理论值的3~8倍。锂硫电池具有能量密度高、不含贵金属(Co、Ni等)且成本低的优势,因此引起了学术界和产业界的广泛关注,是一种有潜力的新型高能量电池体系(图1)。

图1 几种不同锂(离子)电池的理论能量密度(注:能量密度计算基于正负电极活性物质质量。NCM811比容量210 mA·h/g,工作电压约3.8 V vs. Li;LFP比容量160 mA·h/g,工作电压约3.4 V vs. Li;石墨比容量360 mA·h/g 1,工作电压约0.1 V vs. Li;Li比容量3800 mA·h/g)

锂硫电池的研究可以追溯到20世纪六七十年代,Danuta和Juliusz等最早在1962年一项干电池专利中提到了锂硫体系。Nole等在1970年首先提出采用含硫材料作为正极,金属锂作为负极的有机非水系金属锂硫电池。随后,Sawyer等和Rauh等分别在20世纪70年代详细研究了多硫化锂在非质子型溶剂中的氧化还原行为,并提出以多硫化锂的溶液作为液态正极,金属锂作为负极的半液态金属锂硫电池体系。Farrington等[5]在1976年提出以LiNa0.9Al2O3作为固态电解质的室温固态锂硫电池。1990年后伴随锂离子电池的成功,锂硫电池由于存在反应动力学差、多硫化锂中间产物不稳定及金属锂负极的腐蚀等多方面问题,各种方案的锂硫电池一直都没有得到深入的发展和应用。2004年Sion Power公司Mikhaylik等发现了目前被作为锂硫电池标准的醚基电解液(LiTFSI / DOE:DME)、可溶性的多硫化锂带来的“穿梭”效应以及LiNO3作为电解液添加剂对多硫化锂“穿梭”效应的抑制作用。另一方面,采用导电聚合物如聚苯胺,作为硫正极的载体,通过聚苯胺与硫之间的原子级混合或化学键作用抑制多硫化锂的溶剂和扩散,可以很大程度提高锂硫电池的循环稳定性。2009年,Nazar等[10]提出以多孔碳/硫复合正极,抑制多硫化物扩散,获得约1300 mA·h/g的可逆比容量,开启了锂硫电池近10年的研究热潮。同时,近年来随着电动汽车和规模储能领域的快速发展,人们对高能量、低成本电池体系的需求急速增加。目前商用锂离子电池的能量密度已可以达到约300 W·h/kg,已经非常接近其能量密度上限,提升空间越来越小。研究者们希望通过开发新的硫正极、新的电解液体系以及有效的金属锂保护等方案重新审视锂硫电池,从而实现高能量、低成本的锂硫电池。

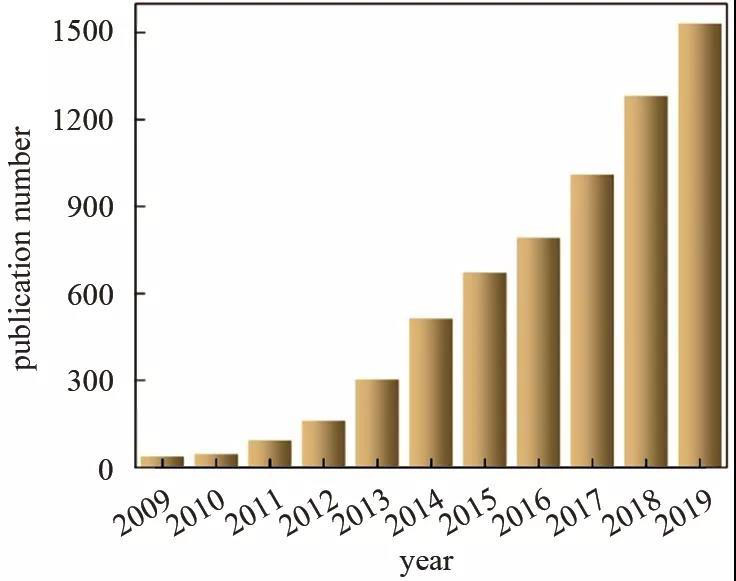

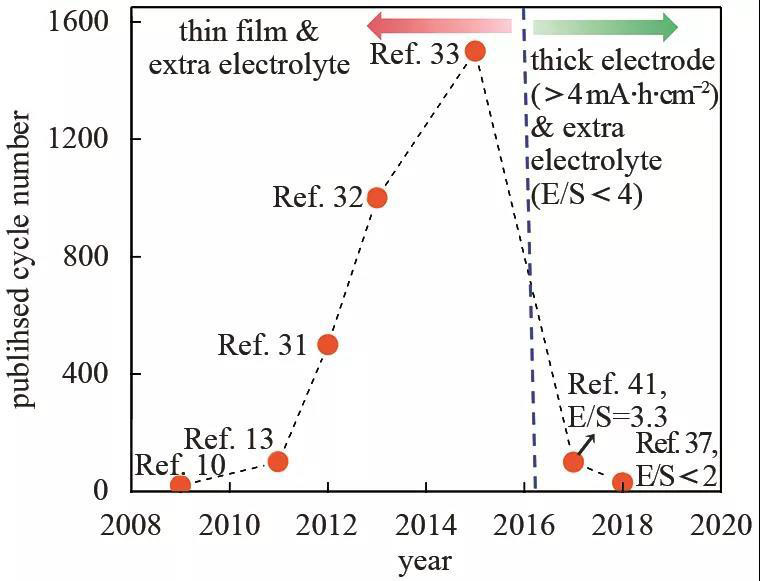

图2为近10年来通过Web of Science可以索引到的关于锂硫电池发表文章数目。可以明显看到,锂硫电池相关的文章发稿量近年来急速增加。其中,以设计先进多孔或高比表面功能材料限制多硫化锂扩散、提高硫正极导电网络的研究工作较多,如石墨烯、碳纳米管、多孔碳、金属有机框架材料、过渡金属氧/硫/氮化物等。国内外研究者们在总结先进导电硫正极结构方面的文献综述已有多篇,本文不在这方面赘述。随着锂硫电池研究工作的不断深入,锂硫电池中多硫化锂的溶剂化结构、反应动力学以及锂硫电池的反应路径和机制等逐渐被研究者们揭示,锂硫电池的循环寿命得到显著提升。图3为近10年来文献报道的具有代表性的锂硫电池循环寿命的变化。可以看出,2015年之前,文献报道锂硫电池的循环寿命成指数上升,这部分研究主要是针对过量电解液、硫载量较低的硫电极体系。

图2 近10年内锂硫电池领域发表文章统计(数据来源Web of Science, 2019年12月更新数据)

图3 近10年来报道的锂硫电池典型循环圈数变化

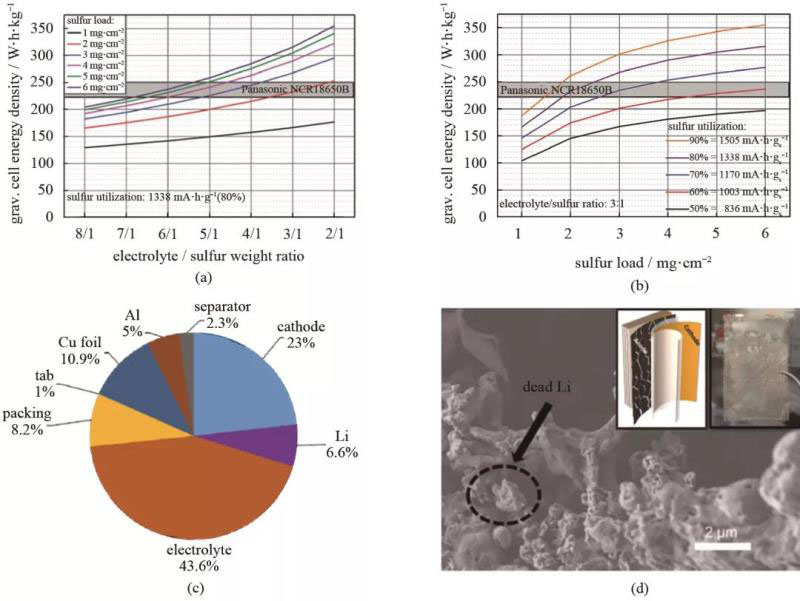

近年来,越来越多的研究者们开始关注锂硫电池体系作为一种可能的高能量密度电池技术,需要面对和解决的实际问题。2015年,Hagen等、Xiao等和Gallagher等分别报道了:①高硫载量;②高硫利用率;③低电解液用量是实现高能量密度锂硫电池的前提和关键。Hagen等详细计算了不同硫载量、硫利用率和电解液用量对18650型锂硫电池能量密度的影响,如图4(a)、(b)所示。在硫正极硫载量<2 mg/cm2情况下,其能量密度难以超过商业松下NCR18650B电池。在电解液/硫质量比(E/S)较高情况下(E/S>4),提高硫载量对锂硫电池能密度的提升很有限,而降低电解液用量可以较大程度提高锂硫电池的能量密度[图4(a)]。硫的利用率对锂硫电池的能量密度也有很大影响。当硫的利用率<70%时,锂硫电池能量密度较难超过300 W·h/kg;当硫利用率>80%,硫载量>4 mg/cm2、E/S<3情况下,锂硫电池的能量密度可能实现约300 W·h/kg[图4(b)]。此外,当硫正极载量>5 mg/cm2时,增大硫电极载量对锂硫电池能量密度的提升空间明显减小。一般,增大硫电极载量和厚度也将影响电解液在电极表面和内部的润湿性,阻碍Li+在电极内部的扩散迁移,导致硫电极内部极化增大、硫正极利用率下降。因此,大幅提高硫正极载量对锂硫电池的循环性能和能量密度会带来不利影响,正极硫载量约4~5 mg/cm2可兼顾锂硫电池的能量密度和电化学性能。

图4 18650型锂硫电池在(a)不同载硫量、不同E/S比例条件下能量密度的变化(固定硫利用率80%);(b)不同载硫量、不同硫利用率下能量密度的变化(固定E/S=3);(c)2.5 A·h、300 W·h/kg软包锂硫电池中不同电池组分的质量分布,其中电解液的质量分数约为43.6%;(d)软包锂硫电池循环后金属锂负极的SEM。图片许可复制来自Wiley 2015,ACS 2018,Elsevier 2017

Lyu等计算了2.5 A·h、300 W·h/kg软包锂硫电池中电解液的重量占电池总重量的比例约为43.6%,硫正极占23.2%,金属锂占6.57%[图4(c)]。Dörfler等也计算了软包锂硫电池中的质量分布,发现电解液所占比例最高。因此,在不牺牲硫利用率情况下,降低电解液用量对提升锂硫电池能量密度非常关键。另一方面,目前关于锂硫电池的研究多采用扣式电池。Zhang等发现从扣式锂硫电池到软包锂硫电池的研究可能还存在很大差异。在软包锂硫电池中,金属锂负极反应不均性、锂枝晶及锂负极粉化现象比小型扣式电池更为严重,锂负极出现大量不均匀分布的“死锂”,极大限制了软包锂硫电池的实际循环寿命[图4(d)]。因此,以扣式电池开发的新型电极材料和电解液等在软包锂硫电池环境中可能具有差异性的物理化学行为。Miao等最近从不同方面包括金属锂负极、电解液、隔膜、添加剂等,阐述了锂硫电池在产业化道路上存在的问题,认为关于锂硫电池目前的研究与实际应用之间的差异使锂硫电池技术可能还难以实现商业应用。

随着厚硫电极和低E/S比例的锂硫电池研究工作的出现,文献报道的锂硫电池的循环圈数大大下降(图3)。这与实际条件下硫正极和金属锂的持续可逆反应还存在很多亟待克服的困难相关,例如硫利用率低、锂枝晶和“死锂”、体积膨胀等。软包锂硫电池可更加精确地控制硫电极的面载量、电极孔隙率、电解液用量和分布等。因此,软包锂硫电池为揭示锂硫电池在实际条件下循环衰退的原因、探索改进锂硫电池循环寿命的方法提供了一种切近实际的研究方法。

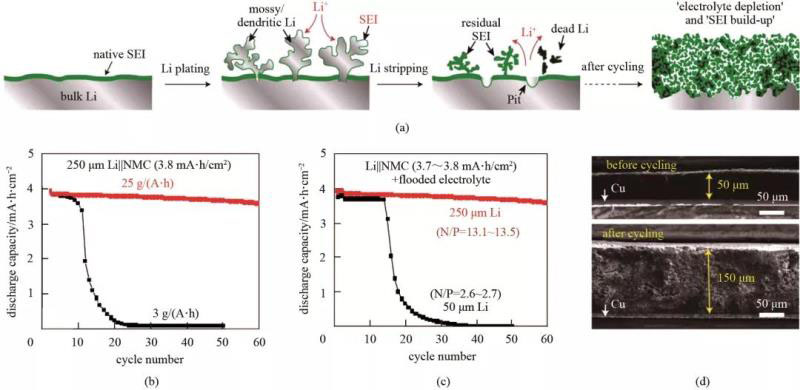

采用软包锂硫电池的研究仍很缺乏,对锂硫电池在实际条件下循环衰减的原因还需要进一步的研究。目前对于锂硫电池在实际条件下寿命衰退的认识主要有以下两个方面。一方面,在锂硫电池体系中,由于硫及其还原产物硫化锂电子导电性很差,广泛采用纳米多孔硫正极结构提供导电网络,但是这种硫正极结构孔隙率较高,吸附电解液较多。传统商业锂离子电池的电解液添加量一般<3 g/(A·h)。与之相比,将锂硫电池电解液用量降低至<3 g/(A·h)(在硫比容量1000 mA·h/g条件下,相当于E/S<3),同时保持较高的硫利用率和循环稳定性还面临很多困难。这主要与少量电解液在多孔硫电极内部分布不均匀性诱导硫正极反应不均匀性有关,电子绝缘的硫化锂在硫正极表面的无序沉积,引起硫正极结构重新分布及界面钝化。Zhang等以软包锂硫电池为研究手段,发现硫/多硫化锂的在硫正极的重新分布及在电池内部的不均匀迁移,导致硫正极及锂负极的不均匀反应及极化分布,是锂硫电池循环性能衰退的重要原因之一。优化电池结构,提高硫正极和锂负极电极反应的均匀性,对提高锂硫电池寿命很关键。另一方面,金属锂负极溶解-沉积反应的不均匀性及与电解液的副反应导致体积膨胀、疏松多孔的金属锂结构、大量表面钝化并失去电子连接的“死锂”。疏松的锂沉积层加速电解液的干涸及锂负极的失效,从而影响金属锂电池的循环寿命[图5(a)]。在实际条件下,电解液用量和正极/负极容量比例(N/P)对金属锂电池的循环寿命都具有显著影响。例如在Li‖NCM电池中,电解液从25 g/(A·h)下降到3 g/(A·h)时,即使在锂负极过量条件下(N/P=13.1)电池循环寿命仅为10圈左右[图5(b)];N/P比例从13.1下降到2.6时,循环寿命约为15圈左右[图5(c)]。这主要由于疏松多孔的锂沉积层与电解液之间的剧烈反应,导致电解液干涸、金属锂负极出现粉化或钝化,锂负极界面电阻急速增加,电极反应无法正常进行。金属锂负极经过反复溶解-沉积,疏松多孔的金属沉积层及“死锂”导致锂负极体积膨胀严重[图5(d)]。此外,金属锂负极循环过程中出现的粉化和体积膨胀将会给金属锂电池带来巨大安全问题,是锂硫电池与其他金属锂电池面临的共同挑战。优化电池结构,提高电解液与硫正极和金属锂的电化学稳定性,改善硫正极和锂负极电极反应的均匀性,对提高锂硫电池寿命很关键。

图5 锂负极与金属锂电池失效的关系。(a)金属锂溶解-沉积过程的形貌和结构变化示意图。Li‖NCM电池在不同电解液量;(b)和不同N/P比例;(c)条件下的循环性能(NCM电极:3.8 mA·h/cm2; C-rate: C/3;电压:2.7~4.4 V);(d) 50 μm金属锂循环后SEM。图片复制许可来自Nature Springer 2019

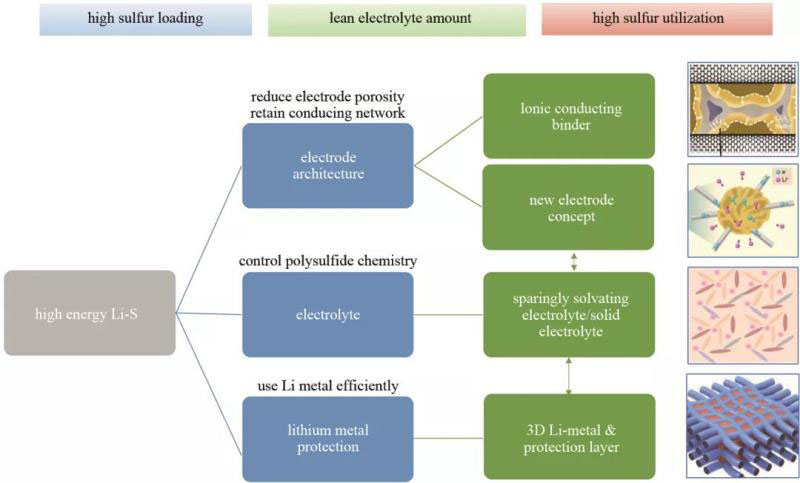

锂硫电池所面临的挑战与锂硫电池中特殊的化学反应相关:一方面,锂硫电池的快速可逆反应需要依赖溶解的多硫化锂作为反应媒介,提高硫正极的反应动力学;另一方面,多硫化锂的溶解又是锂硫电池中各种困难问题产生的原因,如“穿梭”效应、正极硫的重新分布、金属锂的腐蚀等。单一的方案可能难以全面解决锂硫电池的问题,需要从硫电极结构、电解液(质)及金属锂保护多方向协作开发出能将三者有机结合,充分发挥相互优势的锂硫电池体系,如图6所示。①有效降低硫正极的孔隙率,同时维持稳定的离子/电子导电网络;②合理调节多硫化锂的化学行为;③高效、可逆利用金属锂负极是实现高能量锂硫电池的重要研究方向。例如,通过开发与锂硫电池电极材料兼容的具有离子导电或电子导电能力的黏结剂以降低导电碳含量和电解液用量;设计新的硫正极结构、表面性质从而有效控制硫化物反应路径;探索与硫正极结构配套的全新的电解液体系,实现从微观/宏观多尺度上对硫正极反应热力学和动力学过程的有效调控;开发3D金属锂负极或合金复合负极材料提高金属锂负极的化学、电化学及结构稳定性;开发全新的固态锂硫电池体系从根本上提高硫正极和锂负极的均匀性和稳定性,解决多硫化锂溶解、界面钝化、锂枝晶及“死锂”等问题。此外,未来探索出锂硫电池研究的标准参数,可能有益于加速将锂硫电池在新型电极结构及电解液(质)等方向的研究结果转化为实际应用。

图6 实现高能量锂硫电池的可能路径。插图的许可复制来自文献[41]和文献[44],American Chemical Society,文献[47]和文献[51],Nature Springer

引用本文: 闫梦蝶,李晖,凌敏等.基于溶解沉积机制锂硫电池的研究进展简评[J].储能科学与技术,2020,09(06):1606-1613. (YAN Mengdie,LI Hui,LING Min,et al.Brief review of progress in lithium-sulfur batteries based on dissolution-deposition reactions[J].Energy Storage Science and Technology,2020,09(06):1606-1613.)

第一作者:闫梦蝶(1996—),女,博士研究生,研究方向为水系锌基电池,E-mail:11937045@zju.edu.cn;通讯作者:凌敏,研究员,研究方向为高分子黏结剂、锂离子电池、金属锂电池等,E-mail: minling@zju.edu.cn;潘慧霖,研究员,研究方向为新型能储能材料和体系,E-mail:panhuilin@zju.edu.cn。