中国储能网讯:

摘 要

氢能作为一种可显著减少CO2排放的可持续能源日益受到重视,其应用不仅限于燃料电池 汽车领域,在建筑、工业等行业也有很好的应用潜力。天然气行业势必会受到一定的冲击,同时也伴随着新的发展机遇。本文从氢气制取、输送、应用3个环节简要综述了氢能 技术发展现状,并提出了传统燃气公司在氢能背景下可开展的一些工作,为燃气行业的持 续生存和健康发展提供参考。

1 引言

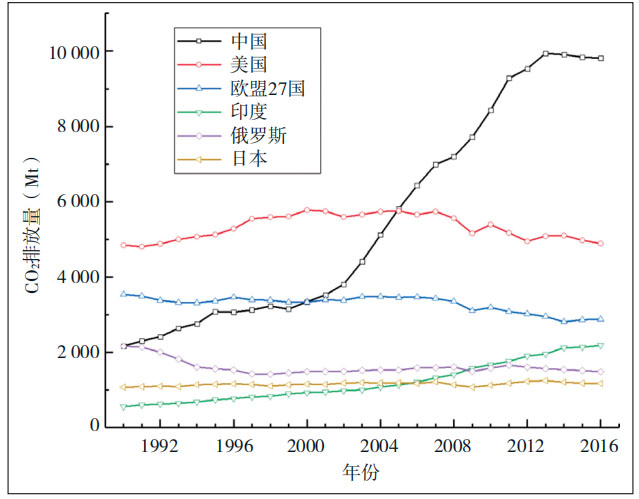

自上世纪以来,全球CO2排放逐年提高,温室效应日渐加剧。图1示出了一些典型国家和地区的CO2排放情况,显然我国CO2排放量在近20年内迅速增长,2006年超过美国成为世界第一大排放国。寻求低碳类型能源,对缓解全球变暖、保障经济发展,有着重要意义。

氢能来源广泛、适应大规模储存、便于运输且用途广泛。经过几十年的研究,应用端的燃料电池技术(Fuel-cell,FC)有了突破性进展,制氢成本也大幅下降,如今氢能已被视作与化石燃料低碳利用、可再生能源规模化利用并行的3种可持续能源途径之一,在能源转型中的价值日益凸显。据预测:全球将从2030年始大规模利用氢能,2040年氢能可贡献全球 20%的CO2减排量,2050年氢能需求将达到目前的10倍,占终端能源消费量的15%以上。

图1 典型国家/地区的CO2排放量

全球主要发达国家均已对氢能开展研究,并将氢能产业纳入国家发展战略。美国在2002年颁布的《国家氢能路线图》中,详细阐述了氢的制备、储运、转换以及应用等技术,并陆续颁布了一系列政策,启动了多个大型科研计划,以实现化石能源经济向氢能经济的过渡。在欧洲,德国较早推广应用氢能,2011年Greenpeace Energy等能源公司在德国建立了6MW风电-氢示范项目,之后相继推出多个耗资巨大的氢能源计划,以刺激氢能产业发展。日本也较早投入到氢能的发展和利用中,2014年发布的《氢能及燃料电池战略路线图》中明确了2025年、2030年和2040年三阶段的发展目标,2017年发布的《氢能基本战略》在供应和利用等方面提出了具体的发展目标,计划2050年全面普及FC汽车。

近年,我国对氢能发展也给予了高度重视。2016年,国家能源局发布的《能源技术革命创新行动计划(2016-2030年)》中部署了“氢能与FC技术创 新”任务,2019年两会《政府工作报告》的修订方案中指出“推动充电、加氢等设施建设”,2019年发布 的《中国氢能源及FC产业白皮书》提出2050年氢气需求将达到6000万t,加氢站将达到1万座以上,FC汽车产量达到520万辆。

与天然气一样,氢气也是一种气体能源,其发展势必会对传统燃气行业造成一定的冲击,同时也伴随着新的发展机遇。氢能产业链包括制取、输送、应用等环节,不同国家和地区因资源禀赋、产业积累、技术与装备研发等方面的差异,每一环节都有不同的技术路线和设备技术在进行各种示范和探索。本文从上述3个环节对氢能发展现状进行简要综述,并提出燃气公司在此背景下可开展的工作,在“拥抱氢能”的策略下,试图为燃气行业的生存和发展提供思考。

2 制氢技术

氢气可从水、化石燃料等含氢物质中制取,根据来源和制取技术可分为绿氢、蓝氢和灰氢。绿氢由可再生电力或核电生产;蓝氢由煤或天然气等化石燃料制得,副产品CO2利用碳捕获和封存(Carbon capture and storage,CCS)技术处理,从而实现碳中和;灰氢一般由焦炉煤气、氯碱尾气等工业副产气制取,或由未采用CCS技术的化石燃料制氢工艺获得。目前,世界范内工业用氢以灰氢为主,为实现深度脱碳,绿氢是发展的最终目标,但现今大规模部署绿氢的商业案例非常少,尚需相当长的时间来实现技术进步、成本下降。而蓝氢作为灰氢到绿氢的过渡,可促进工业氢经济的关键基础设施和供应链建设,加速氢能产业的发展。

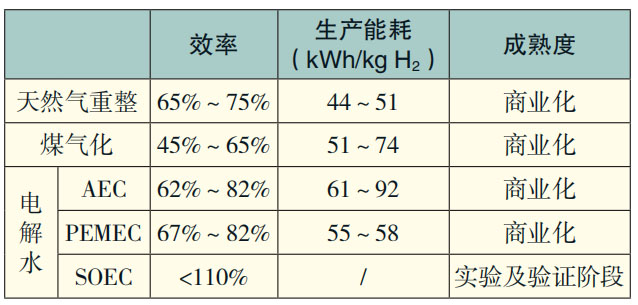

现阶段全球氢气生产几乎全部来自化石能源,其 中48%来自天然气重整,30%来自油部分氧化,18%来自煤气化,仅4%来自电解水,而高温蒸汽电解、人工光合作用、生物制氢等新兴工艺均处于早期发展阶段。各类制氢技术的基本参数见表1。成本上,目前天然气重整方式最低,在美国大型天然气重整制氢成本为0.05欧元/kWh(2欧元/kg H2)。电解制氢成本非常高,伦敦某加氢站氢气成本为0.25欧元/kWh(10欧元/ kg H2)。

表1 制氢技术的基本参数

2.1 化石燃料制氢

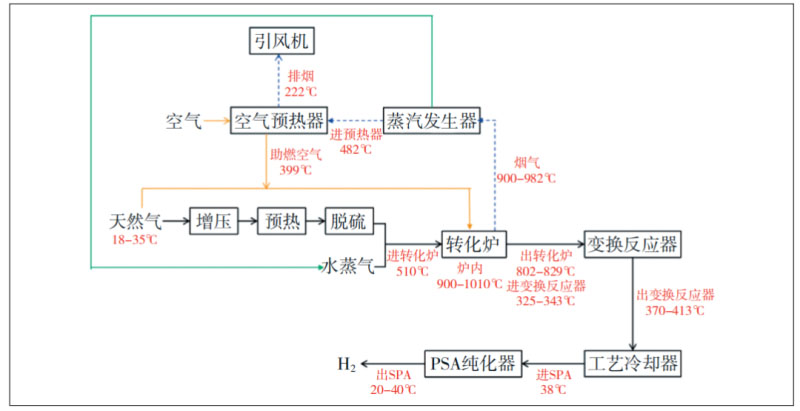

利用化石燃料制氢有部分氧化和气化两种技术路径,部分氧化是指燃料不完全燃烧而产生合成气,可用燃料范围广,不需要外部热量输入,反应速度快,但氢气产量低。气化是煤在高温高压下部分燃烧生产 合成气的过程,反应速度快,但固体燃料需要预处理。天然气重整制氢包括转化反应和变换反应,制得的氢气纯度高,工艺流程如图2所示。首先对天然气进行预处理,包括增压、预热和脱硫等环节;然后与蒸汽按一定比例混合,在转化炉中先进入混合气预热盘管,预热到550℃~600℃,再进入转化管,在催化剂层中,进行转化反应CH4+H2O→CO+3H2,ΔH=206.1kJ/mol,反应压力约2.5MPa,温度约850℃;余热回收后,在变换反应器中进行变换反应CO+H2O→CO2+H2,ΔH=-41.2kJ/mol,反应压力约 2.5MPa,温度约350℃;变换反应出来的气体经工艺 冷却器冷却后进入装有多种吸附剂的PAS纯化器中进 行氢气提纯,CO、CO2等被吸附;最后通过压缩机加压、充装并储存。转化炉产生的废气进入蒸汽发生 器,生产转化反应用蒸汽;废气再从蒸汽发生器进入空气预热器,预热助燃空气,用于维持转化炉的燃烧 反应温度;最后废气经引风机排至大气。

某气体公司采用该工艺的成套制氢设备性能如下:全年稳定生产情况下,用电150万度,天然气耗 量300万m³ ,制氢量480万m³ ,纯度99.99%。

2.2 电解制氢

水电解产生氢气和氧气是一个电化学反应(式1),负极发生还原反应(式2),正极发生氧化反应(式3)。电解质可以是OH-、H3O+或O2-。

H2O(1)→H2(g)+0.5O2(g),ΔHr0=+285.8kJ/mol (1)

H2O+2e-→H2+O2-(2)

O2-→0.5O2+2e- (3)

碱性电解(AEC)以碱性溶液(KOH或NaOH)为电解质,是目前最成熟的电解技术,已投放市场数十年。AEC在常压和有压条件下均可运行,且运行范围较宽,可在20%~100%设计能力下运行,也可过载到150%,这一运行范围使得AEC对于与波动的、间歇式的电力供应相耦合的电转气(Power to Gas, P2G)系统十分有利。AEC使用的电解质具有高腐蚀性,维护成本很高,但较之其他电解制氢技术,AEC初投资较低,约1 000欧元/kW~1 200欧元/kW[18]。

首个商业化聚酯电解质膜电解槽(PEMEC)出现于1978年。PEMEC的主要优点包括冷态启动较快、灵活性高、制得的氢气纯度高、与电力耦合较好,最低的负载率仅5%。由于PEMEC中膜的成本较高,且使用贵金属催化剂,导致其成本较高,初投资约1860欧元/kW~2320欧元/kW。

图2 天然气重整制氢工艺流程

固体氧化物电解(SOEC)是最新研发的电解技术,以涂覆8%Y2O3的ZrO2作电解质,在高温下是强导电的,热稳定性和化学稳定性均较好。高温会降低平衡电池电压,从而降低电力需求,是SOEC最重要的优势。SOEC存在的最大问题是由于高温运行所导致的材料快速老化、长期稳定性受限,并且电解槽的产物是氢气和蒸汽的混合物,需要额外的处理工艺,此外SOEC对于波动的、间歇性的动力源不够稳定。

3 氢气输送

氢气输送方式包括压缩氢气槽车、液化氢气罐车、氢气管网、天然气管网掺氢等方式。

压缩氢气槽车基础设施成本较低,且灵活性强,可停放在加气站为车辆直接加气,降低了现场储存和压缩的需求,在氢能推广的最初阶段十分有利,且在一段时期内会成为偏远地区或低需求地区的最佳选择。但压缩氢气槽车容量小,运输距离短,随着今后需求和运输距离的增加,其经济效益会有所下降。

液化氢气罐车容量较大,在2 000kg~7 500kg之间,且输送距离远,适合国际运输,目前液氢主要用于卡车和船舶等重型运输。

管道输送被认为是大规模氢气运输最有效的方法,在欧洲和北美,已有3 000km的高压氢气管道用于工业生产。但较高的管道建设成本和较低的初始利用率会阻碍其发展。将现有天然气管道全部置换为氢气可解决氢气管道初投资问题,但管道腐蚀性和安全性尚有待验证,目前只有英国考虑这一方案。

将氢气直接注入天然气管网中,可大幅降低运输成本、促进氢能利用,掺混比例取决于相关管理要求和技术成熟度。由GasTerra、Stedin、Kiwa公司合作,在荷兰建立的第一个天然气管网掺氢试点项目Sustainable Ameland于2007年正式投入运营,最高掺混比例达到12%。由法国ADEME机构资助的GRHYD项目于2014年启动,将可再生能源生产的富余电产生的氢气掺混至天然气管网中,供用户使用,掺混比例最高达20%。英国、德国、意大利等国家都已开始天然气掺混氢气的示范工程建设,掺氢比5%~20%不等。若进行大规模天然气管网掺氢,仍有许多问题有待解决。氢气易导致金属材料产生氢脆,当局部氢浓度达到饱和时,材料塑性下降,产生裂纹或断裂;氢气的渗透作用较强,易导致安全事故;燃气组分变化时,燃烧设备易出现燃烧问题,导致设备故障或损坏;由于可再生能源的可变性,生产的氢气量随时间波动,若要保持固定的掺氢比例,还需解决可再生电力或氢气的储存问题,若允许掺氢比例变化,则需解决用户侧的能量计量和收费问题。

4 氢能应用

4.1 交通

传统内燃机(internal combustion engines,ICEs)可改装为纯氢发动机,因价格较低,可比燃料电池汽车(fuel cell electricvehicles,FCEVs)更早投入市场。但与FCEVs相比,纯氢发动机效率低,且在使用过程中会排放NOx,故不会长期使用。与FCEVs竞争的汽车类型有ICEs、电动汽车(battery electric vehiclesBEVs)和插电式混合动力车(plug-in hybri vehiclesPHEVs)。在排放方面,FECVs和BEVs在用户侧可以实现零碳排放和零NOx排放,而ICEs无现;FECVs噪音小、振动轻,其用户体验优于ICEs;BEVs电池寿命受气候、充电情况影响严重,而氢储罐可快速装卸,使用年限较长,不是限制汽车寿命的主要因素;FECVs的续航能力和充装时间与传统汽车接近,优于BEVs;目前与BEVs和ICEs相比,FCEVs初投资和运行费用均较高,但今后随着产量提高,价格有望大幅降低。

许多国家已经将氢FC技术投入到交通行业中,并提出了系列计划,促进氢能在交通领的发展。氢能在美国交通领域应用范围较广,截至2019年12月,美国加州已有超过7000辆FC汽车投入使用,计划于2025年达到4.8万台;2002年,美国Vehicle Projects公司研制了世界上第一列氢FC火车;美国AnheuserBusch InBev公司订购800台FC卡车,于2020年投入使用。韩国、日本等国家在小型乘用车领域大力发展氢能,韩国制定的《氢能经济活性化路线图》中计划到2022年,FC汽车增加至8.1万辆,到2040年,FC汽车累计产量达到620万辆;日本计划到2030年FC汽车达到80万辆。欧洲在交通领域的氢能应用以重型交通工具为主,目前有83辆FC巴士投入运行,2016年法国Alstom公司生产的FC火车投入使用,最高时速可达140km/h,目前在德国境内运行。

4.2 建筑供热

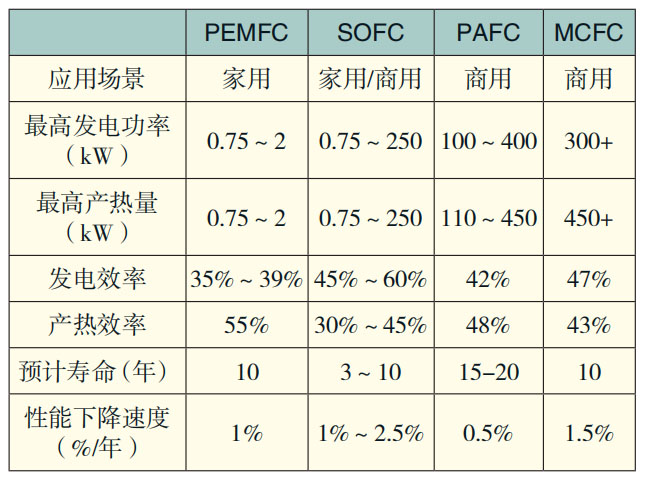

氢能用于建筑供热的方式包括氢气锅炉和FC热电联供(fuel cell-combined heat and power,FCCHP)系统等。现有燃气锅炉只允许掺混少量氢气,若使用纯氢作为燃料,需对装置结构进行大规模改造。FC-CHP系统噪音小、排放少、效率高,是唯一超过全电系统运行效率的CHP系统,并且由于其 电热比很高,非常适用于热负荷低的建筑。各类FCCHP性能参数见表2,其中,质子交换膜燃料电池 (proton exchange membrane fuel cells,PEMFCs)主要 用于民用供暖系统,磷酸燃料电池(phosphoric acid fuel cells,PAFCs)和熔融碳酸盐燃料电池(molten carbonate fuel cells,MCFCs)主要用于大型商用供暖系统,固体氧化物燃料电池(solid oxide fuel cells,SOFCs)在民用和商用系统中均可使用。目前FCCHP价格较高,每kW发电量价格在1万美元左右,但在过去10年内,价格已降低了一半左右,且使用寿命也有所增加,预计在2025年~2050年价格降至与其他 供热系统相近水平。

FC-CHP系统主要应用于欧洲和日本等地。欧洲FC和氢能联合组织于2012年~2017年主导开展了Enefield示范项目,耗资5200万欧元,在11个国家资助推广了1046套300W~500W的FC-CHP装置。2017年,该组织又启动了新一期的五年计划——PACE项目,预算为9 000万欧元,计划在11个国家推广2 800套装置。

表2 FC-CHP性能参数表

4.3 工业

在一些高能耗工艺过程中,可用氢气替代天然气作为燃料,对氢气纯度要求并不高,但燃烧器和炉窑需要进行改造或更换,典型应用包括钢铁炼制等。

2019年11月,德国ThyssenKrupp公司在一个钢厂 中,正式启动了以氢气代替煤粉作为高炉还原剂的试验项目。瑞典SSAB公司、Vattenfall公司、LKAB集团于2016年联合开展了HYBRIT项目,用氢气代替传统工艺的煤和焦炭,在较低的温度下对球团矿进行直接还原。目前该项目正处于中试阶段,预计在2025 年~2035年进行示范运行,并于2035年实现商业化运行。2019年,德国Salzgitter公司与Tenova公司联合 开展了SALCOS项目,旨在对原有的高炉-转炉炼钢工艺进行改造,把以高炉为基础的碳密集型炼钢工艺逐步转变为直接还原炼铁-电弧炉工艺,实现以氢气为还原剂炼铁。澳大利亚正在研发一种氢等离子熔融还原技术,以氢气和氩气作为还原剂炼钢,评估表明该技术可使钢铁生产成本降低近20%。

4 电力生产

氢能发电技术正在逐步发展。燃气轮机可通过结构改造,转变为氢气驱动,但燃烧效率低,难以降低成本,目前使用较少。FC使用灵活,可控性好,易于与需求侧匹配,缓解高峰时段电网压力,且可在小功率下也维持较高性能,极大节省了输送成本和输送过程中的损耗。2010年世界首座氢能发电站在意大利建成投产,年发电量达6000万kWh。2015年全球氢能发电容量达1GW,固定式FC数量以每年25%的速率增长,预计在2030年装机容量达到30GW。