中国储能网讯:

摘 要 由电池构成的大型储能在清洁能源占比高的电力系统里占有重要地位,电池的短路计算和保护配置十分重要。本文首先提出了单体电池短路模型,并用短路实验验证了模型有效性。在此基础上,推导了簇内和簇间短路的短路电流通用计算公式,计算公式可以广泛应用于任意电池数量的大型储能系统之中,全面地覆盖了各种极间及极地短路情况,在算例中验证理论计算公式与仿真误差在4%以内可以满足保护分析需要。分析了影响短路电流的因素和变化规律,发现了簇内短路时短路点内部电池越多则其他簇和短路点电流越大、簇间短路时模组差对短路电流影响等结论。根据理论计算公式,研究了大型储能电站各种保护方案的利弊,提出了基于熔断器的保护配置方案,并分析了最有利的熔断器安装位置,总结出在此方案下各个熔断器最大短路电流的计算方法。本文提出的保护配置方案覆盖了短路电流计算、器件选型等多个方面,可以广泛应用于各种电池储能电站前期方案设计之中。

关键词 储能;电池模型;短路计算;保护配置

在双碳背景下,为了解决新能源出力波动性问题,大型储能电池系统正蓬勃发展。储能系统在长期运行过程中,存在因为绝缘老化、操作不当等导致的极间、极地等短路故障。特别是极间短路发生时过渡电阻较小,会产生巨大的直流短路电流,严重影响电池的安全运行。传统的直流继电保护计算和配置方法,难以适用于大型储能这种特殊的直流系统,然而缺乏合理保护配置的储能系统很容易遭受各种短路故障,这会造成巨大的经济损失。

目前研究电池短路的文献以故障初期暂态量分析为主,稳态量分析较少,其主要思路是根据参数计算电路暂态方程。但是大型储能电池系统由于电缆较短(总长度几十米),线路电感和对地电容都很小,暂态量并不大而且时间极短。对短路电流起主要作用的稳态量的计算缺乏深入的研究和分析。大型储能的电池系统由数量巨大的电池单体构成,其短路情况繁多且复杂,需要推导通用的计算公式来指导保护配置。

目前的保护配置方案分为熔断器和直流断路器两种方案。文献[13]提出熔断器保护配置方案,通过在电池汇流柜和电池簇内开关盒中安装熔断器来阻断短路电流,该方案具备应用价值,但是缺乏对短路电流计算的详细分析;文献[14]提出由极间故障保护、极地故障保护与直流接地监控以及直流断路器构成的保护配置方案,该方案在短路电流极大的情况下存在经济性不佳的问题。一些文献通过在线数据检测和电池建模来实现故障判断:文献[10]提出了在线诊断电池内部短路的方法,该方法基于一种等效电路模型,通过抽取开路电压和SOC来估计故障指数,该方法具有一定的理论研究意义但是无法应用于保护方案设计之中;文献[11]提出了电池故障诊断模型,并提出了故障监测与隔离方法,该方法主要是应用于电动汽车,难以应用于大型储能电池系统之中。综上,目前缺乏深入的大型储能电池短路电流计算分析与保护配置方案研究,在实际系统设计阶段缺乏理论指导,严重威胁储能电站的安全运行。

本文从电池短路模型入手,推导各种短路情况下电池系统各处短路电流理论计算公式,并在理论计算公式基础上,分析影响短路电流大小的因素,并提出基于熔断器的保护配置方案。

1 单体电池短路模型

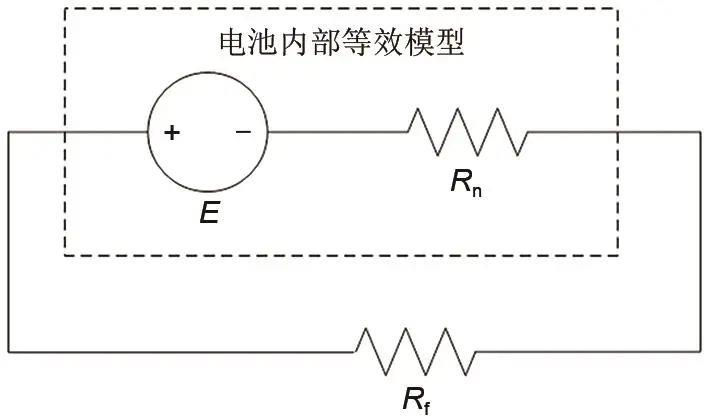

单体电池的短路模型由内电动势E,内阻Rn和故障阻抗Rf组成,等效电路图如图1所示。

图1 电池短路模型

其中内电动势E与SOC、温度、电流、老化因素相关,考虑到短路分析中只关心故障发生初期数秒内的电流电压变化,在这较短时间内电池的SOC、温度、老化程度都可以认为不变,所以在短路期间内电动势可以认为不变。考虑到电池短路分析中主要关心最大短路电流,故内电动势选取电池满充电压(该电压为电池所能达到最大电压)。内阻Rn在一定范围内可以认为不变,取电池的直流内阻。

为了验证模型的准确性,采用280 Ah单节电池做短路实验,电池满充电压3.65 V,直流内阻0.4 mΩ。现场将电池正负极直接经电缆和短路机连接,其阻抗和约为1.8 mΩ。现场实验照片如图2所示。

图2 现场实验照片

电池短路电流如图3所示。

图3 故障电流

由图3可见,发生短路后直流短路电流快速上升,峰值电流在1604 A,并随着电池电量流失短路电流缓慢下降。

对于电池短路分析计算而言,更关心电池故障起始的最大电流。根据本文提出的计算模型,计算出来短路电流为3.65 V/(0.4 mΩ+1.8 mΩ)=1659 A,与试验值误差仅为3.4%,该误差可以满足保护分析计算对模型精度的需求,下文将以该电池模型来分析大型储能短路情况。

2 大型储能电池短路故障分析

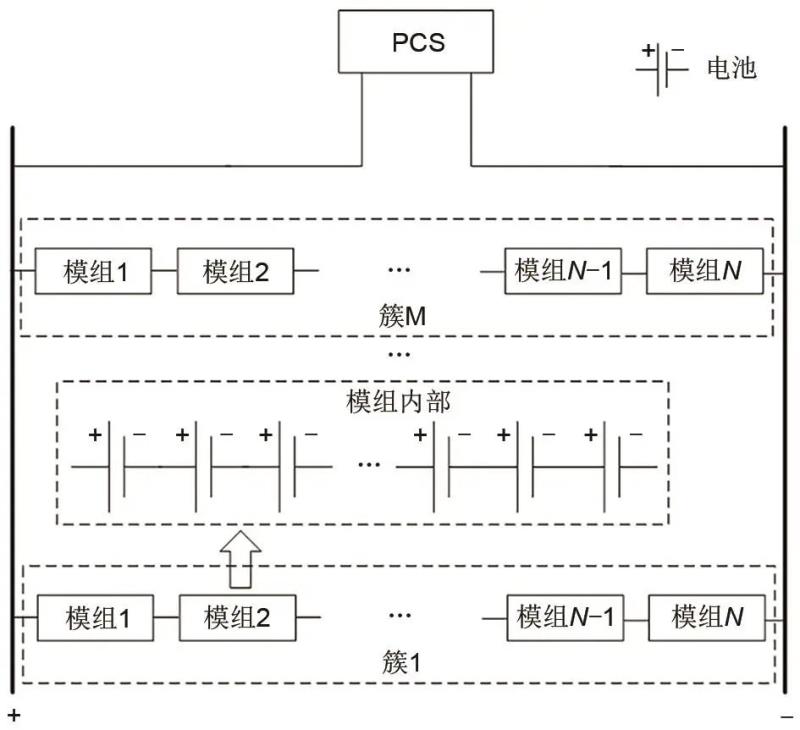

大型储能电站的基本结构是由若干节电池串联形成电池模组,若干个电池模组串联形成电池簇,电池簇并联形成电池堆而形成,示意图如图4所示。

图4 大型储能电池结构

考虑到模组是为了方便单体电池的生产和安装而形成的概念,并不影响电池短路分析结果,在下面的短路理论公式推导中只考虑电池的概念。考虑到电池间的电缆很短,为了简化推导过程,忽略电缆阻抗。忽略电缆阻抗会使得计算出来的电流略微偏大,不会影响短路分析结果。

大型储能电池的接地方式以不接地为主,短路故障主要分为簇内短路、簇间短路和两点接地短路三种,下文针对三种情况分别讨论通用的计算公式。

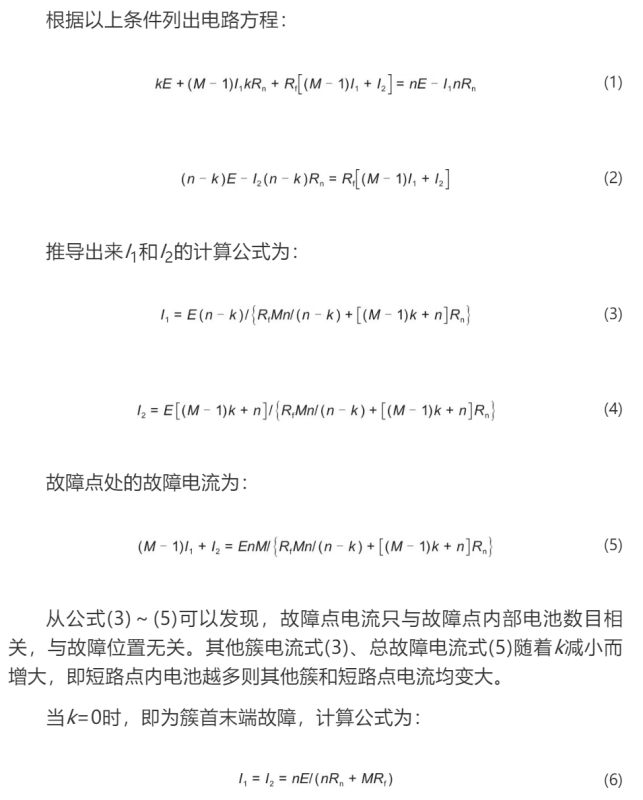

2.1 电池簇内极间短路故障分析

如图5所示发生的簇内短路故障,设总簇数为M,每一簇n个电池,短路点外k个电池,即短路点内n-k个电池之间发生故障,其中k<n;每个电池内电动势为E,内阻Rn,故障电阻Rf;设非故障簇每一簇提供故障电流为I1,故障簇内部故障电流为I2,电流方向都是流向故障点。忽略其他线阻。

图5 电池簇内短路

2.2 电池簇间极间短路故障分析

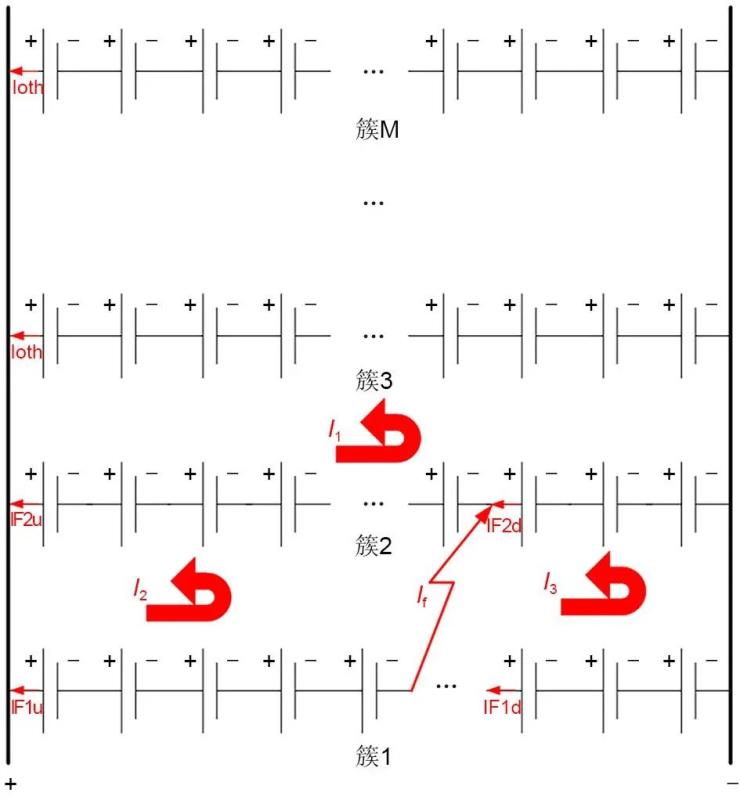

如图6所示发生的簇间短路故障,由于电路关系较为复杂,且由于保护分析计算的重点在于电流,故采用回路电流法来计算。

图6 电池簇间短路

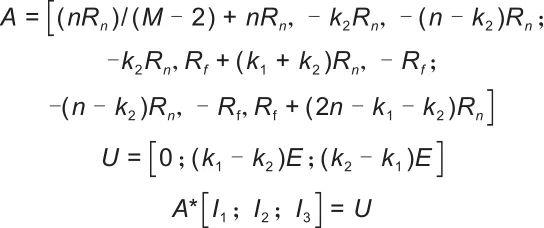

以下以簇1和簇2之间发生簇间短路为例分析短路计算方法,其他簇间短路故障计算方法与之类似。设总簇数为M,每一簇n个电池,簇1短路点到正极k1个电池,簇2短路点到正极k2个电池,其中k1<n,k2<n;每个电池内电动势为E,内阻Rn,故障电阻Rf。其他所有簇流入正极电流为I1,簇2流入正极电流为I2,负极流入簇2电流为I3。根据电路列出回路电流法方程为:

(7)

(7)

根据已知的阻抗矩阵A和电压矩阵U可以计算出电流I1、I2、I3,然后根据下式计算系统各处电流:

(8)

(8)

2.3 两点接地短路故障分析

簇内或者簇间两点接地故障与簇内或者簇间极间短路类似,只是此时故障阻抗变为两处接地阻抗之和。由于一般接地阻抗(几十欧姆到上百欧姆)远大于极间短路阻抗且系统对地电容较小,故接地故障电流远小于极间短路电流甚至可能小于负荷电流。

由于两点接地短路故障电流不大,对系统危害远没有簇内和簇间极间短路严重,所以下文中主要讨论簇内和簇间极间故障。

3 仿真与计算分析

采用电池仿真来验证本文的计算公式,算例中电池为8簇,每一簇为15个模组串联,每个模组为14个电池串联。考虑到电池被封装到模组中,现场多数短路故障都是模组之间发生。模组内发生电池故障也可以采用第2节方法进行分析,但是现实中因为模组内没有任何保护措施,发生短路没有干预手段,分析的意义不大。所以本节算例中只考虑模组间的短路故障。

每个电池的参数见表1。

表1 算例参数

3.1 电池簇内短路故障分析

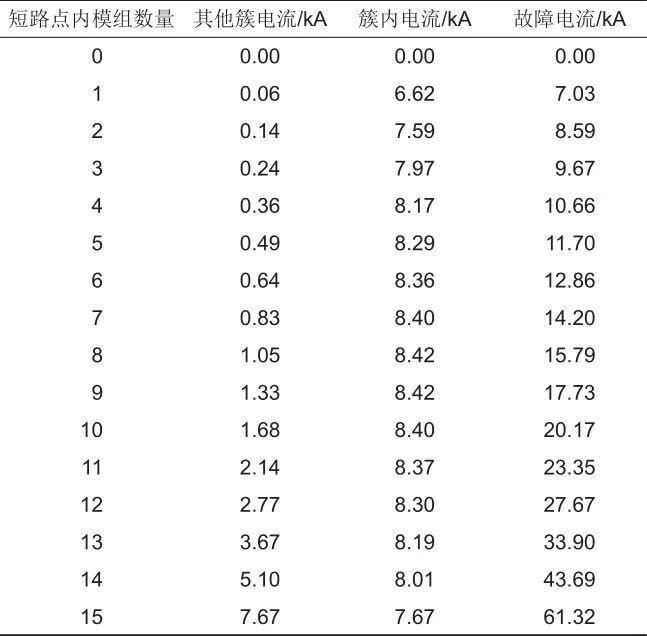

根据公式(3)~(4),计算出来短路点内不同模组数量各处电流理论计算值如表2所示。

表2 短路点内不同模组数量各处电流理论计算值

其他簇故障电流、故障点内电流、故障点电流理论计算与仿真之间误差如表3所示。

表3 短路点内不同模组数各处电流理论计算值与仿真误差

由表3可见,理论计算与仿真误差极小,可以用理论计算来对故障电流进行评估。大型储能电池短路仿真模型由于电池元件数量巨大,仿真速度很慢时间可能长达数小时,采用本文提出的计算公式进行计算在保证计算精度前提下可以极大地缩小计算时间。

各处电流理论计算值趋势变化由图7柱状图表示。

图7 电流变化柱状图

从图7中可见,随着故障点内模组数增加:

(1)故障点内部故障电流缓慢变化,有先增大再减小的趋势,电流变化范围6.61~8.42 kA;

(2)其他簇提供的故障电流逐渐增大,当故障点内模组数为15即在簇首末端发生故障时,其他簇提供的故障电流与故障点内故障电流相同,此时的电流即为故障点外部最大故障电流7.67 kA;

(3)故障点电流逐渐增大,在簇首末端故障时故障电流最大值为61.32 kA。

3.2 电池簇间短路故障分析

按照图6中发生簇1和簇2簇间短路,根据公式(7)~(8)计算出来电气量与仿真结果比较见表4:

表4 簇间短路各处电气量理论计算值与仿真误差

可见理论计算方法与仿真误差很小,可以满足保护分析需要。与簇内短路类似,本方法可以有效地提高计算速度节省分析时间。

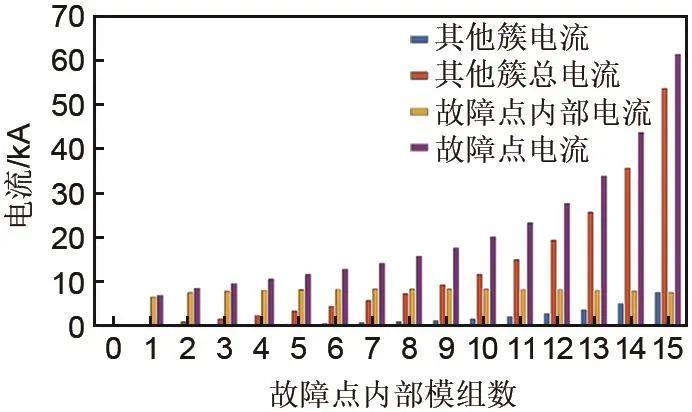

根据以上计算方法,计算出簇1和簇2不同模组位置故障点短路(簇首端或者末端故障相当于簇内短路,这里不考虑),短路电流变化三维柱状图如图8所示(详细数据见附录A)。

图8 电流变化三维柱状图

为了表述方便,定义模组数和模组差概念:模组数即电池簇从正极算起到故障点的电池模组数量;模组差即两个故障簇的模组数之差。下面分析图6中各处电流与模组之间关系:

(1)故障点电流If:故障模组差越大,则故障点电流越大;故障模组相对位置与故障点电流之间存在对称性;模组差为0时没有短路电流;相同模组差下,随着模组数从小到大故障点电流有先变小后增大的趋势,中间位置发生故障故障点电流最小;模组差为m发生的簇间故障故障点电流比簇内m个模组故障故障点电流要小。

(2)簇1和簇2从正/极到故障点电流IF1u,IF1d,IF2u,IF2d:从正/负极到故障点所跨模块越多,则从正/负极流入故障点电流越大。

(3)其他簇故障电流Ioth:模组差越大,则其他簇流入到故障点电流越大。

4 保护策略分析

根据第3部分的计算,电池极间短路发生后,短路电流是数千安培级别的直流量,开断这种数量级的直流电流所需要的直流断路器成本很高。而且考虑到需要在每个簇、PCS端等位置安装,成本巨大,所以大型储能电站不适合加装断路器。

另一方面,电池在流过巨大的短路电流后,会出现鼓包、膨胀等问题,电池厂家建议流过短路电流的电池全部更换。从这个角度来说,大型储能电池的保护配置是为了及时切断故障电流,防止长时间大电流导致电池燃烧引发火灾。所以采用熔断器分断故障电流是比较合适的,即在合适的位置加装熔断器,发生短路后熔断器熔断切断短路电流。

4.1 熔断器安装位置分析

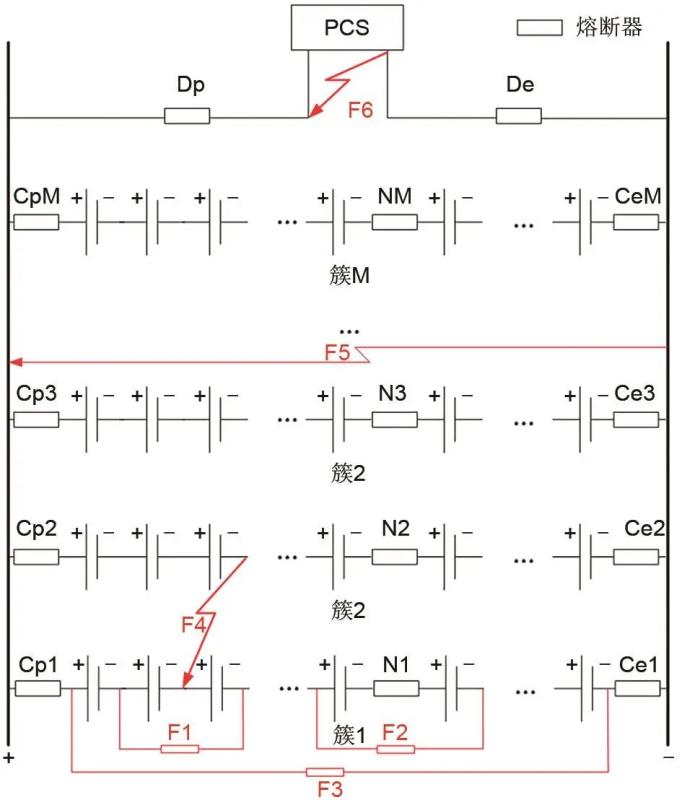

在图9中F1~F6为各种典型的极间短路故障,下面根据各处短路来讨论熔断器保护的安装位置。

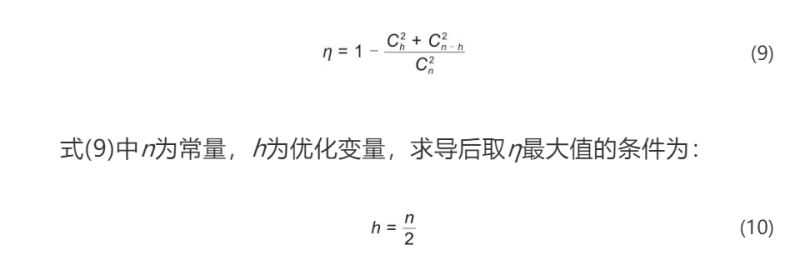

图9 故障示意图

F1和F2为簇内极间短路故障,发生故障后故障点内、故障点外、其他簇、PCS都会产生故障电流且故障簇短路电流比其他簇大,故考虑在每一簇的靠近正负极位置增加熔断器Cp和Ce(p表示正极,e表示负极,下同)。由于簇内短路可能发生在多个位置(比如图中F1和F2),应尽可能阻断故障点内短路电流,所以考虑在簇内安装熔断器N。以下分析在一簇电池中哪个位置串联熔断器,发生故障时熔断故障点的概率最高,即加装熔断器产生收益最高。设总电池数量为n,在第h个和h+1电池中间增加熔断器(n和h为正整数且h<n),定义故障跨越概率为η,η满足式(9)(不考虑正负极短路情况):

从式(10)可见,中间熔断器安放在中间位置熔断故障点故障概率最高,串联多个熔断器可以同理推导。本文以安装一个熔断器为例进行分析,多个熔断器分析方法类似。考虑到PCS可能会短暂提供故障电流,在PCS出口正负极加装熔断器Dp和De。

F3、F5和F6为簇正负两端极间短路故障,此时各簇故障电流相同且为最大值。F3故障簇两端熔断器流过其他簇所有短路电流,F5故障每一簇故障电流相同,此时所有簇首末熔断器和中间熔断器都会熔断来阻断电池的短路电流,熔断器D阻断PCS短路电流;F6故障下熔断器D熔断后PCS仍会提供电流,需要PCS自身保护来动作。

F4为簇间短路故障,此种情况与簇内短路故障类似但短路电流一般小于簇内短路。

最终熔断器安装方案如图9所示,总共M簇内,设置汇流柜熔断器Dp和De、各簇高压箱Cp1~CpM和Ce1~CeM,各簇中间位置熔断器N1~NM。

此外,故障结束后需要更换所有熔断器,这是由于整个系统中所有熔断器都流过短路电流,虽然某些情况下有些熔断器流过电流较小,但是也有可能发生熔体融化但未熔断的情况,有可能影响下一次熔断。

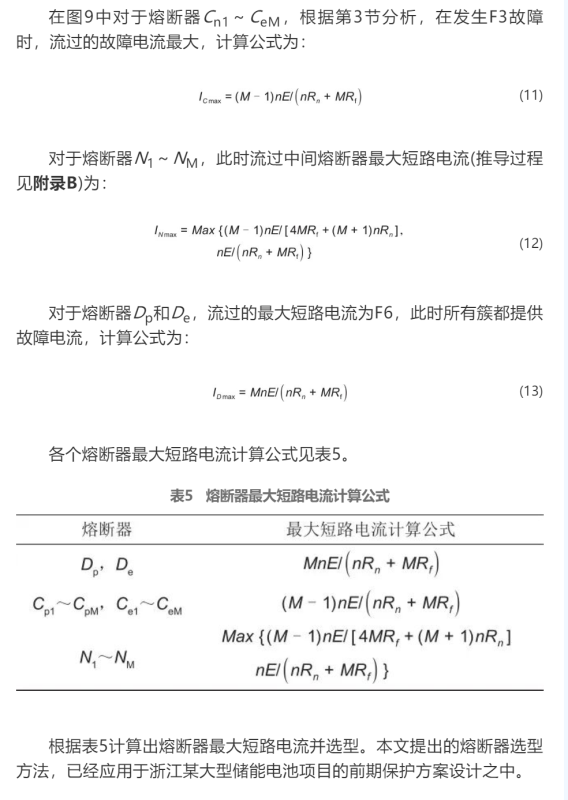

4.2 熔断器选型分析

对于熔断器来说主要选型参数是分断能力,其中确定分断能力上限十分重要,关系到熔断器是否能正常熔断。下面按照图9加装熔断器后,计算每个熔断器流过的最大短路电流,并以此来指导熔断器选型。本节中变量定义与第2节一致。

根据表5计算出熔断器最大短路电流并选型。本文提出的熔断器选型方法,已经应用于浙江某大型储能电池项目的前期保护方案设计之中。

5 结论

本文提出并验证了电池短路计算模型,推导出各种短路情况下短路电流理论计算公式,并与仿真对比证明了有效性。根据短路电流计算公式,分析了短路电流大小与故障位置关系、所有情况下储能系统各处最大短路电流。由于电池簇内极间短路电流巨大,本文提出基于熔断器的保护配置方案,并分析了熔断器配置位置和最大电流计算方法。本文提出的短路计算方法,可以广泛应用于各种大型储能电站前期设计中;提出的保护配置方案具备实际应用价值,能够切实降低大型储能系统安全隐患。