中国储能网讯:日本的一个研究小组利用一种新型电脉冲法成功从汽车锂离子电池中回收了钴和镍。该方法通过瞬间爆炸,剥离通过粘合剂涂布在铝箔上的稀有金属颗粒,成功回收了95%以上的稀有金属。与氧化和提取等传统方法相比,该方法低能耗,低成本,或将引起广泛关注。

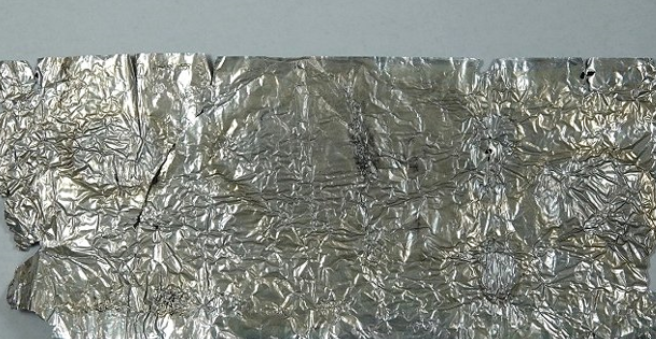

用电脉冲法剥离的铝箔

电脉冲法根据材料导电性等方面的差异进行粉碎和分离,需在安全条件下重复施加电脉冲。特别是对于电池,操作十分具有难度,因为电池含有有机溶剂,具有爆炸性。研究小组正在尝试通过控制电极的安装位置、电脉冲的电压和电流等,来寻找一种安全的新方法。

通过电脉冲法回收的正极活性物质颗粒

本实验从卷绕式车载锂离子电池当中取出正极材料,并切出30毫米×80毫米的测试件。正极活性材料颗粒钴和镍,连同聚偏氟乙烯等粘合剂,被涂布在铝箔两面,涂布厚度约为80毫米。

将该测试件置于水中,并施加约25千伏的电压,大电流瞬间流过,引起爆炸。粘合剂由于产生的焦耳热而融化,从铝箔上剥离的稀有金属颗粒得到分离。该过程是瞬时作用,因此没有热变性,且耗电量低。今后将在保证安全的前提下,进一步扩大该过程的规模。

乌克兰局势导致稀有金属出现供应不足和价格高涨的问题。一般的锂离子电池回收过程会将铝箔在熔炉中进行燃烧并粉碎,并通过浓缩和分选,利用酸实现金属的离子化,通过溶剂提取和分选沉淀实现分离和回收。虽然安全,但工艺多,能耗高。