中国储能网讯:固态电池相比于传统锂离子电池而言,具有较高的能量密度,有望解决当前锂离子电池安全性,并且拥有更宽的工作温度范围,同时固-固界面的自钝化效应也将有利于电池寿命的提升。由于巨大的优势吸引了大量的科学家以及创业公司从事固态电池的研究与开发工作,经过多年的探索一些高导电性和高稳定性的无机固态电解质(SSE)材料被开发出来,包括氧化物、硫化物、硼氢化物和卤化物类材料,部分材料的室温Li+离子电导率超过了传统液体电解质的电导率(>10mS/cm),为固态电池商业化奠定了坚实基础。

通常报道的固态电池有两大类,“全固态”和“固态”电池,前者被定义为本质上完全固态,而后者通常指的是液固混合电池。目前看“固态”电池的边界往往很模糊,由于边界的模糊性导致资源存在错配的可能性,有限的资源很难分配给有前景的技术路径,从而影响实现技术的重大进步。公开数据报道使用了液体电解质的固态电池性能数据十分令人瞩目,尤其是能量密度方面,但没有定量的公开液体电解质的添加量,也鲜有报道公开相关循环寿命测试数据,这让人质疑该类电池化学体系更像是改良的常规液态电池。诚然,由于液体-固体混合材料与LIB原型工艺的相似性和兼容性,其进入壁垒明显降低,但仍然没有有效的解决电池的安全性、热稳定性以及界面问题。

尽管全固态电池在一些性能上表现的比较突出,但相对常规液态锂离子电池或者固液混合锂离子电池技术壁垒很高,从实验室到商业化生产存在较多的障碍。行业内普遍认为全固态电池商业化推广的时间线仍然很长,在短期内无法取代常规锂离子电池,其规模化生产除了面临来之于加工方面的工程障碍,同时也存在一些基础科学问题有待解决,市场上的全固态电池企业存在炒作嫌疑。不可否认,目前关于全固态电池的工作,仍处于实验室阶段,电池容量相对较小,需要更加关注全固态电池中试规模的放大和开发工作,实现全固态电池容量达到10Ah,甚至更高。

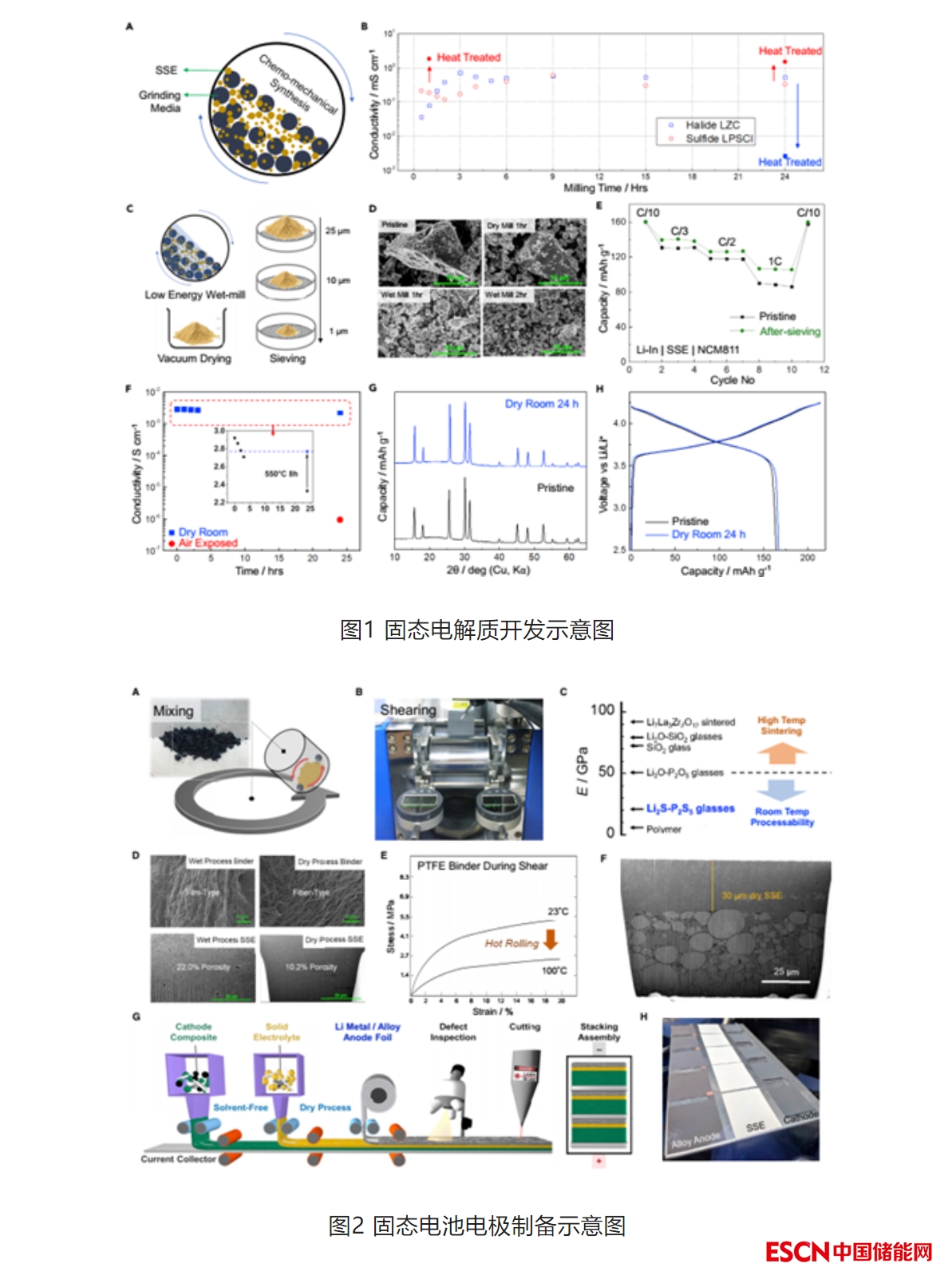

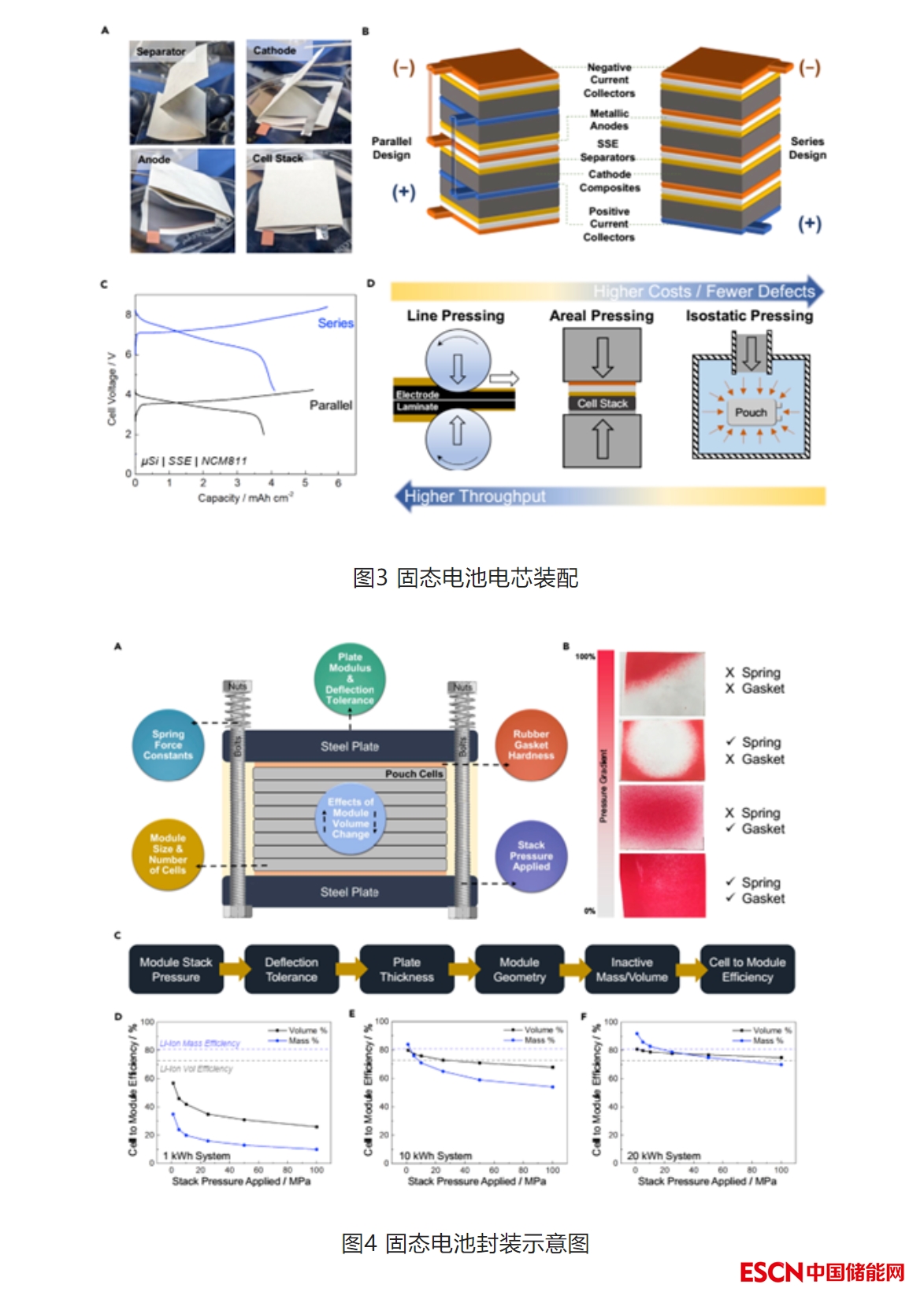

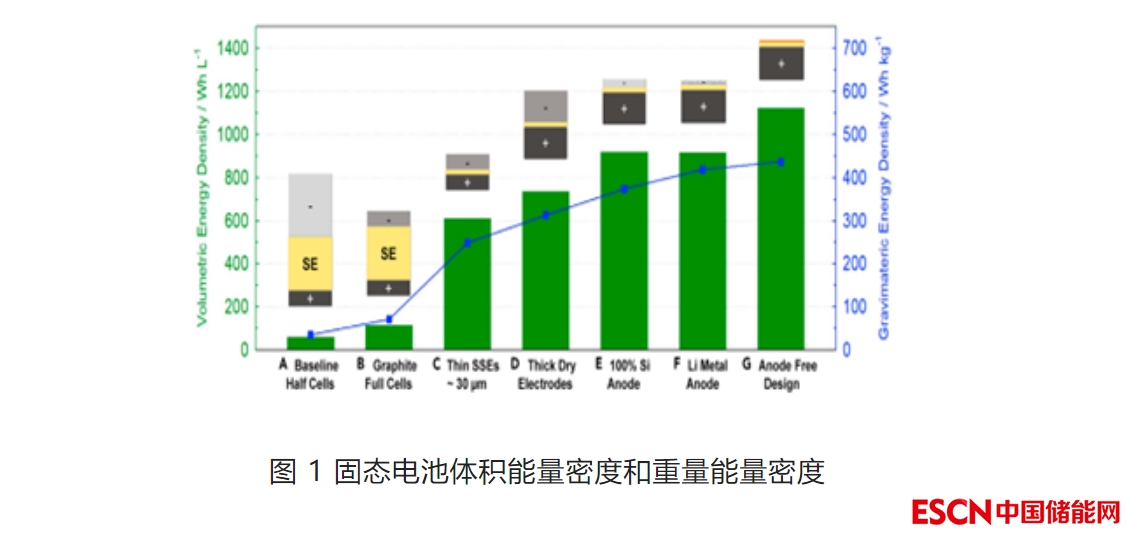

近日由LG能源公司资助的芝加哥大学的一项研究重点从全固态电池材料、电极、电芯制造等角度出发,讨论了固态电池规模化生产所面临的挑战,并针对挑战提出了一些潜在的解决方案。第一,材料方面的挑战主要是固态电解质,根据阿贡实验室研究现阶段Li6PS5Cl 价格是常规液态电解液与隔膜之和100倍。其中主要的因素是没有规模化实现量产,且现阶段的合成工艺需要进一步优化,进一步降低合成材料所需要的时间,如针对硫化物固态电解质的合成,可通过固相反应将反应时间由48h降低至1~3h,使用非极性溶剂如二甲苯或甲苯进行湿法球磨有助于进一步优化固态电解质粒径及其分布;关于电解质带来的另外一个挑战主要是生产环境的要求,以硫化物固态电解质为例,通常认为对生产制造环境要求较为苛刻,实验室中一般要求在惰性气氛下进行,而研究表明Li6PS5Cl在-40℃露点下性能能够很好的保证,实际上与常规液态电解液要求的使用环境相差并不大。第二,固态电解质隔膜和厚电极的加工,以正极为例,如果使用硫化物固态电解质可以使用非极性溶剂作为溶剂按照湿法电极的制作工艺进行制备,但是湿法工艺难以满足厚电极加工需求,通过干法电极工艺能够有效提升厚电极的加工,采用干法电极有两方面优势,一,降低溶剂使用避免了烘烤,有利于成本的降低;二,干法工艺能够有效提升电极致密性,有利于体积能量密度的提升,同时提高了活性物质和固态电解质的接触,提高锂离子传导性能。同理可以采用同样工艺对膜或负极进行加工。第三,单电芯的组装,可以采用常规软包电芯组装方式进行组装,如卷绕、Z型叠片等方式进行组装,但对膜的强度要求较高,现阶段无法完全依靠固态电解质膜达到相应要求,固态电池可以内用内部串联的方式进行组装以获取更高的能量密度。第四,电池单元的封装,目前电池单元的封装是全固态电池生产的主要限制因素,仍然需要更多的探索研究,甚至使用AI技术进行研究。公开报道为了保障电池内部良好的界面,采用锂金属电池通常组装压力需要达到1~7MPa,而对于硅基或者石墨类负极的全固态电池组装压力需要达到50-200MPa。

点评:除了以上几方面挑战外,从事全固态电池研究主要由高校科研院所和初创公司为主,大多数大公司处于观望状态,高校主要以材料研究为主,初创公司目前在攻关全固态电池工艺及产业化方面的研究,行业透明度很低也限制了固态电池的商业化进程,总之固态电池发展前景比较明确,但通往商业化之前仍需要在全固态电池制作工艺方面进行大量的探索。

论文以题目:Scaling up high-energy-density sulfidic solid-state batteries: A lab-to-pilot perspective,发表在Joule,文章中部分图表如下所示: