压缩二氧化碳储能系统以二氧化碳为工质,通过多级绝热压缩、等压加热、多级膨胀和等压冷却等过程实现能量存储和利用,具有储能效率高,能量密度高等优点。

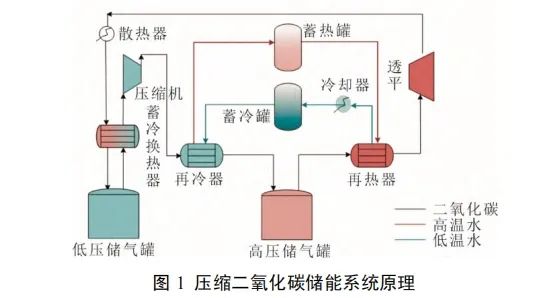

图1为压缩二氧化碳储能系统工作原理。该系统包括散热器、冷却器、蓄冷换热器、蓄冷罐、蓄热罐、低压储气罐等。由于二氧化碳的不可排放性,压缩二氧化碳储能系统需要形成闭环。压缩二氧化碳储能系统的工作原理分为储能和释能2个阶段。

储能时,低压储气罐中的液态二氧化碳通过蓄冷换热器吸热汽化,再经压缩机压缩,同时再冷器吸收热量并将热量存储在蓄热器中,将二氧化碳储存在高压罐中,即将电能转化为热能和势能的形式储存;释能时,高压储气罐中的二氧化碳经过再热器推动膨胀机做功,同时将再热器出口的低温蓄冷介质冷量存储在蓄冷罐中,膨胀机末级出口的二氧化碳经过再热器和冷却器冷却至液态,最后存储到低压罐中。

膨胀机作为压缩二氧化碳储能系统的核心单元,将被压缩的二氧化碳膨胀实现储能过程中的能量回收,保持高压储气罐的高压状态。在发电过程中,膨胀机将二氧化碳从高压膨胀至低压状态,释放能量,产生电能。膨胀机的成本约占整个系统的30%~60%,其选型、运行特性、效率对提高压缩二氧化碳储能系统整体效率具有重要意义。

1、二氧化碳膨胀机的研究现状

1.1 二氧化碳膨胀机类型

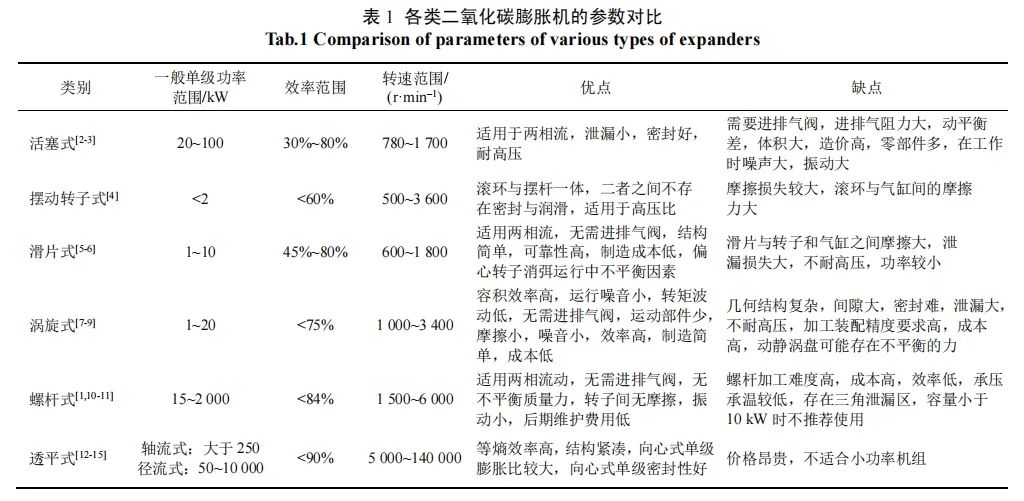

按照工作原理二氧化碳膨胀机可分为容积式和透平式2类。容积式膨胀机通过改变膨胀腔内的体积对外做功,包括活塞式膨胀机、摆动转子式膨胀机、螺杆式膨胀机、滑片式膨胀机、涡旋式膨胀机等;透平式膨胀机通过叶轮的高速旋转,将二氧化碳从高压膨胀到低压并对外做功,包括轴流式透平膨胀机和径流式透平膨胀机。不同膨胀机适用的工况不一样,各类膨胀机的一般单级功率范围、效率范围、转速范围及优缺点见表1。

1.2 二氧化碳膨胀机研究进展

1.2.1 活塞式膨胀机

二氧化碳活塞式膨胀机在1988年由Heyl等人提出,将其应用在制冷系统中。Beak等人将节流阀换成活塞式膨胀机应用于跨临界二氧化碳制冷系统中,制冷效率提高了10%。Zhang等人设计了二氧化碳活塞式膨胀机,得出工作频率在10~17 Hz时等熵效率为62%。Fukuta等人研究了具有4个气缸二氧化碳径向活塞式膨胀机,效率为40%,但运行流量较小。马一太等研究了跨临界二氧化碳膨胀机,发现二氧化碳膨胀机的输出功率随转速的变化存在最大值,转速在1300r/min时,膨胀机最大输出功为330W。丑一鸣提出,出口温度达到液化温度后会导致膨胀后的液体不能及时排出造成“水击”现象,影响活塞式膨胀机的效率,对膨胀机造成损坏。管海清等建立了二氧化碳活塞式膨胀机的损失模型及效率分析方程,分析了膨胀机内部摩擦、泄漏损失的变化趋势以及在总损失中所占的比例,给出了更合理的减少损失的设计方法。

在实验研究方面,Ferrara等人研究了二氧化碳径向活塞式膨胀机,实验分析得出泄漏摩擦对活塞式膨胀机效率影响显著。姜云涛等研究了转速范围780~1 100 r/min的二氧化碳滚动活塞式膨胀机,由于加工精度过低,实验测试得到的效率范围为28%~33%。

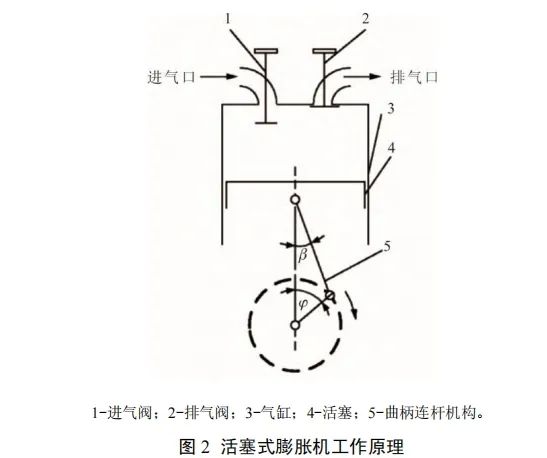

活塞式膨胀机气量范围一般为0.4~40.0m3/h,承温(380~560℃)承压(9MPa)较高,压力范围一般为0.12~20.00 MPa,功率范围在20~100 kW。活塞式膨胀机工作原理如图2所示。

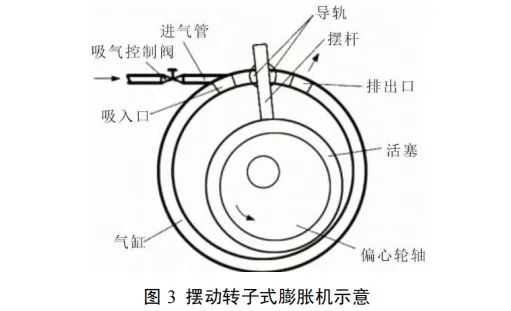

1.2.2 摆动转子式膨胀机

摆动转子式膨胀机相对活塞式膨胀机零件较少,摆动转子中摆杆和滚动环是一体的,避免了二者之间的连接、摩擦及润滑问题,提高了设备的使用寿命以及可靠性,图3为摆动转子膨胀机示意。李敏霞等研制了以二氧化碳为工质的摆动转子膨胀机,进行了受力分析、运动学分析以及应力分析,得出最大集中应力发生在摆杆的基部。

在实验研究方面,Guan等人开发了二氧化碳摆动转子式膨胀机样机,效率随转速变化范围28%~44%。Matsui等人开发了等熵效率为60%的跨临界二氧化碳膨胀机样机,实验时将其与涡旋式压缩机同轴,对等熵效率提升情况进行了验证。李敏霞等对设计的膨胀机进行了实验测试,结果表明,工质入口温度48℃时,膨胀机的效率达到44%,在此基础上,提出了改进入口状态、提高膨胀机功率的建议。

摆动转子式膨胀机在跨临界二氧化碳循环系统中承压能力好,适于温度较高、压力较大的工作环境。

1.2.3 螺杆式膨胀机

双螺杆式膨胀机通常由2个相互啮合的螺杆组成,膨胀时被膨胀的工质驱动主转子转动,另一个转子由主转子驱动。当转子转动时,由于啮合空间的增加,工质不断进入膨胀机,当啮合空间被充满时,转子旋转,使工质随着叶间空间的增大而膨胀。

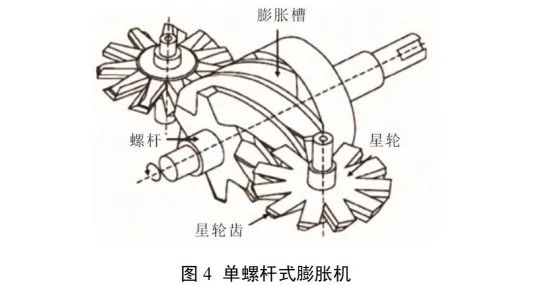

20世纪70年代能源危机时,专家团队研制了输出功率在20~50 kW的螺杆式膨胀机系统。此类膨胀机造价低廉,但当功率小于10 kW时制造困难。马一太等提出了用双螺杆式膨胀机取代节流阀的方法,结合超临界二氧化碳的特点,为超临界二氧化碳两相膨胀机提供了设计思路和建议。单螺杆式膨胀机的基本啮合由1个螺杆和2个对称的星齿轮组成,具体如图4所示,比双螺杆式膨胀机结构简单、零部件少、运行安全性高,最低运行温度为80℃[34]。郭志宇[35]提到单螺杆式膨胀机啮合副的磨损问题不仅影响膨胀机的性能还威胁膨胀机寿命。

螺杆式膨胀机中的螺旋扩张器既可同步也可非同步,非同步时需要润滑。

螺杆式膨胀机目前被应用于有机朗肯循环系统(organic Rankine cycle,ORC)中,不需要进气阀和排气阀,转子之间没有摩擦,没有不平衡的质量力,振动小,适用于两相流动,绝热效率高于70%,但承压(不超过3 MPa)承温(不超过250℃)较低。因此可以应用于压力较小的两相压缩二氧化碳储能系统中。

1.2.4 滑片式膨胀机

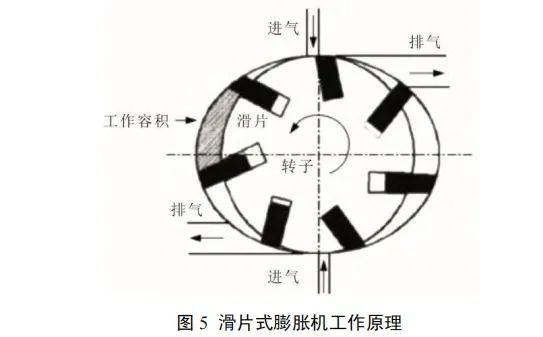

滑片式膨胀机由定子、转子和滑片组成,转子上开有凹槽,滑片装在凹槽内,外圈转子旋转时,在离心力的作用下,滑片从凹槽甩出进入定子,实现膨胀,工作原理如图5所示。滑片式膨胀机运行功率小于10 kW,功率密度高;转子不受径向和轴向力作用,运转平稳,安全性高;结构简单,对密封轴承和装备精度要求低,成本低,适用于小型系统。西安交通大学的杨炳春等设计了带有2个对称的进、排气口和7个滑片的膨胀机,通过样机实验获得了工作腔内压力随转角变化的曲线,并分析得出此膨胀机可以平稳连续运行,但会出现比较严重的泄漏,导致过度膨胀发生[37-38]。孙少毅设计了二氧化碳滑片式膨胀机,分析了膨胀机的泄漏、效率等问题,得出二氧化碳膨胀机由于压降和泄漏会导致过膨胀,膨胀机的绝热效率为20%。东南大学蒋芸慧设计研究出一种新型带导叶和气缸随转的二氧化碳滑片式膨胀机,其设置了有效减小摩擦和磨损的随转子转动的气缸,减小转子直径来增大腔室容积,增加了导流叶片,使平均排气质量流量增大2.42%,效率提高2.08%。

Subiantoro等人对旋转叶片二氧化碳膨胀机进行设计与改进,研究表明当叶片附着在转子上,机械效率得到提升,并可得到较为理想的功率变化。Yang等人在滑片式膨胀机基础上改进开发了新型旋转叶片式二氧化碳膨胀机,研究了其内部泄漏与摩擦。加入弹簧后膨胀机的容积效率从17%提高到30%,实现系统制冷、制热效率的提高。

目前滑片式膨胀机大部分为1~10 kW的小功率机型,且以工质为二氧化碳的滑片式膨胀机的研究主要集中在滑片的个数、膨胀腔的结构和转子转动的角度等方面。此类膨胀机可应用于运行功率低于10 kW、低流量、低中等工作压力的二氧化碳系统中。

1.2.5 涡旋式膨胀机

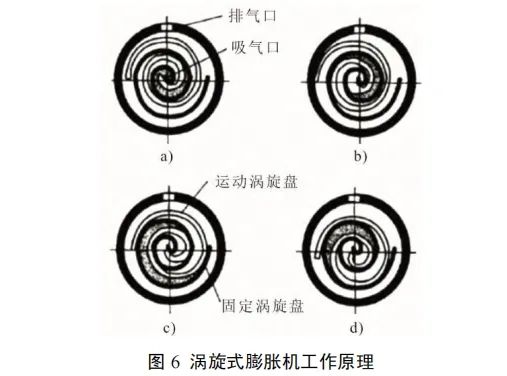

涡旋式膨胀机由静涡旋盘和动涡旋盘组成月牙形的封闭腔,具体如图6所示。工作时,高压气体通过涡旋盘中间的进气口流入膨胀腔(图6a)),动涡旋转动,膨胀腔的容积变大(图6b)),实现膨胀,当容积达到最大时(图6c)),排气口排气,实现连续进气(图6d))、膨胀和排气过程。

1988年Yanagisawa等人将汽车中的压缩机改装成为涡旋式膨胀机,实验得到转速在1 000~4 000 r/min时,膨胀机的等熵效率为60%。Singh等人研究表明二氧化碳涡旋膨胀机中压力分布不对称,膨胀腔内会产生复杂的速度涡流,并提出可以优化静涡旋盘和动涡旋盘之间的泄漏空间来提高膨胀机的整体效率。马一太等设计了二氧化碳涡旋膨胀机,进行了热力分析,得出对于小型制冷装置,涡旋式膨胀机是一种可行的设备,且计算得出当运行比与膨胀比不等时,流体流动时会产生功损失。

当二氧化碳为超临界状态时,在膨胀过程中工质进入过热区会出现“过热液体”的不稳定现象,为了保证强度与刚度,叶片或膨胀腔应加厚。因此有研究员对二氧化碳从亚临界到超临界过程的涡旋式膨胀机进行了评价。Singh等人评估了二氧化碳涡旋式膨胀机在跨临界二氧化碳循环中的性能,研究表明,所设计的涡旋式膨胀机可以用于高温环境,当压比为3.7时,得到最高的等熵效率为61%,并研究了质量流量、吸入压力、压比和转速等参数对系统整体性能的影响[48-49],得出轴转速和轴功率偏差分别在±7.5%和±11.1%内。

1.2.6 透平式膨胀机

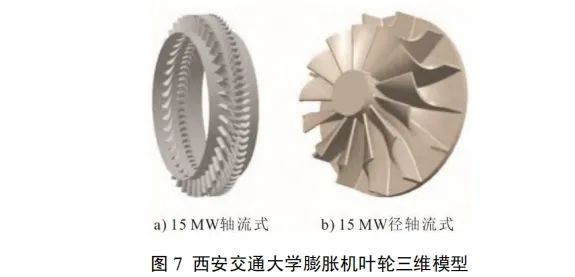

透平式膨胀机分为径流式和轴流式2类,图7为2类透平膨胀机叶轮的三维模型。透平式膨胀机流量下限不能太小,一般为100~200 m3/h[3]。透平膨胀机的功率与转速成反比,为防其转速过高,一般透平膨胀机只用于大型系统。

在超临界压缩二氧化碳储能系统中膨胀机多采用透平式,国内外学者针对其功率范围、透平效率、损失类型、叶片参数、摩擦泄漏等进行了研究分析及实验探究。Sarkar和Lee等人研究表明,对于超临界二氧化碳循环系统,轴流式透平膨胀机适用于功率高于10 MW的系统,径流式透平膨胀机适用于功率低于10 MW系统。超临界二氧化碳径流式透平膨胀机用于转速过万的系统时,可以在20~30 MW功率范围内达到高效率。Romei等人[在研究中发现透平式膨胀机的效率对整个系统的动力循环影响非常大,设计出高效运行的透平是实现超临界二氧化碳全部潜力的关键。麻省理工学院的研究人员设计了一套简单的超临界二氧化碳循环系统,实验表明,影响透平式膨胀机效率最重要的因素分别是入口温度、系统循环中的最高压力。王智等[54]设计了质量流量185 kg/s的单级轴流式透平膨胀机,进行了气动分析、叶片造型,分析入口压力、入口温度、转速对透平式膨胀机效率、功率和质量流量的影响,得出入口压力对功率影响变化可达±32.65%。张磊等分析了4级膨胀超临界二氧化碳轴流式透平膨胀机气动性能和流动特性对效率的影响,得出气流出口处马赫数较低,影响透平式膨胀机效率提高;端壁二次流影响主流和出口气流角,造成效率降低;第一级隔板气封处泄漏使透平总静效率下降了7.27%。

在透平式膨胀机损失方面,Lv等人研究了超临界二氧化碳径流式透平膨胀机的主要损失来自于动静叶片损失、间隙损失和出口动力损失。Unglaube等人分析二氧化碳向心透平膨胀机比转

速范围,得到最佳范围是0.2~0.5,当比转速更高时会造成额外损失。王春阳等设计并改进了70 MW级的超临界二氧化碳膨胀机,通过数值模拟的方法探究了叶轮的叶型、叶片个数、叶顶间隙、叶片的进出口个数对膨胀机的影响,在选取材料时除了考虑气动限制还考虑了经济性问题。王雨琦等设计了部分进气度为0.3的超临界二氧化碳径流式向心透平,部分进气时,在流量减小的情况下增加叶高来减少其流动损失,提高透平式膨胀机效率。韩万龙等设计了5 MW的2级超临界二氧化碳轴流式透平膨胀机,对叶型优化后,可降低动、静叶损失。透平式膨胀机高压设计工况和变工况气动特性良好,效率可达84.88%。Schmitt等人设计了100 MW的超临界二氧化碳透平式膨胀机,进行了气动损失分析,得出气动损失导致级效率比目标值低4%。

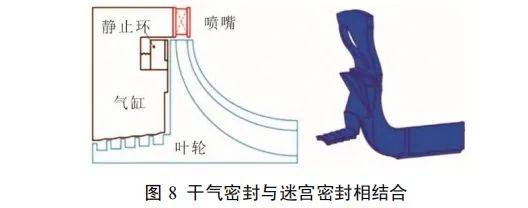

在透平式膨胀机摩擦泄漏方面,吕国川设计了带有背轮空腔的超临界二氧化碳径流式透平膨胀机,进行了一维优化设计,对膨胀机中的损失进行了筛选和模型优化,非设计工况和流通能力较之前有显著地提升,研究了背轮空腔的影响,得出空腔对摩擦和泄漏流体回流都会造成损失。Du Q等分析了在超临界二氧化碳轴流式透平膨胀机中串联式干气密封比单级密封结构性能更加突出,且透平效率几乎无变化,气动性能良好。杜秋晚等还在径流式透平膨胀机中设计了干气密封、迷宫密封和二者相结合的3种密封槽,分析得出3种槽型均可以满足泄漏和流量的要求,迷宫密封和干气密封相结合的综合性最好,具体如图8所示。应祺煜等研究了4级超临界二氧化碳轴流式透平膨胀机,进行了气动分析,流道三维数值模拟,得出动叶叶顶间隙泄漏是影响透平式膨胀机流动和性能的关键因素。

在实验研究方面美国桑迪亚国家实验室(Sandia National Laboratory,SNL)、韩国高级科学技术研究院(Korea Advanced Institute of Science and Technology,KAIST)及韩国能源研究所(Korea Institute of Energy Research,KIER)、日本东京工业大学(Tokyo Institute of Technology,TIT)等做出了成果。美国SNL制造了径流式透平膨胀机,进行了实验研究,入口温度811 K,实际转速为59 000 r/min。KAIST考虑了二氧化碳跨临界问题会导致测试不确定度增加,建议在二氧化碳临界点附近建立增压点,使其一直在超临界区域内运行。KIER设计并实验分析了60 kW的超临界氧化碳单级轴流式透平膨胀机,采用冲量和部分进气的方式来减小轴向力和转速,实验时遇到了各种问题并进行改进。

透平式膨胀机气体量达50 000~200 000 kg/h,承压承温能力高,本文统计二氧化碳透平式膨胀机转速最高为200 000 r/min,单级功率为70 MW。随着压缩二氧化碳储能技术的发展,透平式膨胀机使用要求更加严格,在提高透平效率、减少各类损失、降低摩擦泄漏、改善叶型等方面都可以进行更深入的研究。

1.3 膨胀机工程应用案例

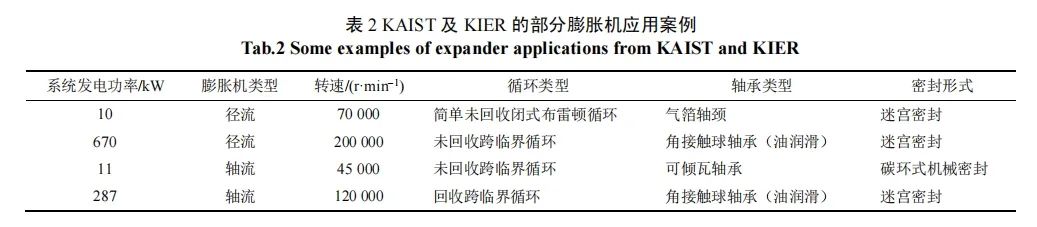

目前压缩二氧化碳储能研究处于前沿领域,其膨胀机研究主要集中在数值仿真和实验研究方面。现有二氧化碳膨胀机工程应用可体现在二氧化碳发电项目上,表2为KAIST及KIER部分膨胀机应用案例。

2、膨胀机选择及存在问题

根据二氧化碳流动性好、做功能力强、在压缩二氧化碳储能系统中物性状态分布范围大的特点,结合膨胀机的结构特性,活塞式、螺杆式、透平式膨胀机均有应用前景。但在运行过程中,膨胀机可能会出现不同问题,导致效率降低、影响设备稳定运行。针对膨胀机可能出现的问题,本文提出了解决的方案。

2.1 活塞式膨胀机

活塞式膨胀机适用于压比大、流量小的场合,一般压比范围4~40,可应用于二氧化碳不同状态。活塞式膨胀机存在“水击”现象和泄漏问题导致流量损失,影响膨胀机的绝热效率。当二氧化碳为低温液态时,还要考虑进、排气阀和气缸的耐低温性和耐腐蚀性。

对于“水击”现象,合理设计配气机构,使膨胀后的液体能够及时排出来缓解此问题。对于泄漏问题,应适当减小气缸与活塞组件的间隙,合理改进膨胀机的活塞密封,密封方式可选择皮碗密封、活塞环密封、迷宫密封等形式。在设计配气机构时,进、排气阀分开设置,使流通面积增加,减少节流损失;气流单向流动,使热交换减少,降低流动损失。对于进、排气阀的相位,进气相位对质量流量的影响大于排气相位的影响。根据系统参数设计转速后,先对进气相位区间进行设计,保证不损失质量流量下设计膨胀机排气相位,达到效率要求。工质为低温液态二氧化碳时,根据膨胀机温度范围、压力范围选取合适的材料或涂层来保证活塞膨胀机正常工作。

2.2 螺杆式膨胀机

螺杆式膨胀机在运行时,转子间不接触,无摩擦、无振动,带液工作时可以改变转子间的间隙从而降低流动损失。在压缩二氧化碳储能系统中,当二氧化碳为气液两相时可以采用螺杆式膨胀机。但螺杆式膨胀机型面设计难度大,加工精度高,在转子型线设计时,还要考虑整体的经济效益。工作过程中,由于进、排气口周期相通,瞬间气流发生冲击,造成流动损失、效率降低。

在设计螺杆式膨胀机时,按照二氧化碳气液流量比设计齿数比、中心距,调整转子间的啮合间隙来降低流动损失。在进、排气阀处增加消声器,缓解噪声的影响。根据二氧化碳在膨胀机中的流体运动特征,改变排气阀的形状和布局,减弱出口处回流现象,减少流动损失,提高膨胀机的效率。当压比较小时,可以沿螺杆方向径向布置排气阀。当二氧化碳为气液两相时,提高转子的耐液击和耐气蚀特性。

2.3 径流式透平膨胀机

径流式透平膨胀机可以满足二氧化碳高压比、大流量的要求。在径流式透平膨胀机中不同类型透平的膨胀位置不同。冲动式透平膨胀机只在叶轮处完成膨胀,反动式透平膨胀机蜗壳、喷嘴、叶轮均会发生膨胀。但在反动式透平膨胀机中,喷嘴处焓降较大会使流动损失增大,喷嘴与叶轮冲角的匹配也会影响叶轮内部的流动情况。当出口二氧化碳为气液两相时,可能会存在涡旋回流现象。当出口二氧化碳为液相时局部地区的静力减少,接近叶片表面液体内会出现小蒸汽泡(空泡),当空泡被周围二氧化碳带到压力较高的区域,空泡溃灭产生压力波,对叶片造成冲击,产生汽蚀。

针对上述问题,在冲动式透平膨胀机中,首先要选择合适反动度,对不同部位的焓降进行分配,通过设计控制在蜗壳、喷嘴和叶轮3个位置的焓降,减小流动损失;其次根据膨胀要求设计工作轮冲角,避免叶片吸力面前缘的环流与压力面尾缘流体在叶片表面附着,使效率降低。设计径流式透平膨胀机时适当延长叶片尾缘与叶轮出口的距离来缓解透平出口涡旋回流现象。当膨胀机内存在相变过程时,采用合适的物性状态方程可提高仿真精度。对于空化现象可以通过空泡溃灭时的噪声进行位置检测,设计透平叶片叶型,改变出口相对气流角减弱空化现象的发生,同时叶片表面使用特殊材料的涂层来减缓空泡对其的冲击。

2.4 轴流式透平膨胀机

轴流式透平膨胀机可以满足大流量、多级膨胀要求,当径流式透平膨胀机不能满足压缩二氧化碳储能系统功率要求时,可以采用轴流透平。轴流式透平膨胀机中,叶顶间隙泄漏、透平膨胀机端壁处的二次流现象是影响透平膨胀机效率和性能的主要因素之一。叶顶间隙泄漏影响下一级静叶流动,引起静叶片压力面和吸力面流体分离,造成流动损失。二次流会使叶片通道内产生涡旋现象,导致流动损失,还会影响排气口气流角的变化。

针对泄漏问题,设计轴流式透平膨胀机时在轴端设计干气密封、迷宫密封等形式来减小泄漏损失。与迷宫密封相比干气密封受泄漏入口宽度影响较小,但干气密封对轴向力平衡的影响大于迷宫密封,且干气密封对间隙泄漏更敏感。对于二次流问题,可以采用弯叶片造型,减小叶栅通道的压力和载荷梯度;设计非轴对称端壁,通过降低近下端壁处的压力梯度,改变工质在流道内近壁面的流动,对二次流进行抑制。对二氧化碳射流位置及角度进行控制,可减小涡旋现象发生。还可以尝试改变叶片前缘及尾缘形状,同时减小泄漏和二次流现象,提高透平效率。

3、结论与展望

膨胀机作为二氧化碳储能系统中的关键设备,对整个储能系统的效率和性能有直接影响,因此对其选型、优化设计、运行特性、工程应用等进行研究具有重要的理论意义和工程应用价值。本文从当下能源形势出发,介绍了国内外不同类型二氧化碳膨胀机的研究现状,给出了不同类型膨胀机参数进行了对比,分析了压缩二氧化碳储能系统中膨胀机选择及其运行时的潜在问题,得出以下结论。

1)不同形式的膨胀机根据其能量转化方式不同应用范围不同。容积式膨胀机适用压比大、流量小的系统;透平式膨胀机适用于转速高、流量大的系统。

2)容积式膨胀机中活塞式和螺杆式适合应用于压缩二氧化碳储能系统,对配气机构的设计可以提高2种膨胀机的效率,减少流动损失。改善活塞式膨胀机材料可应对低温二氧化碳影响,设计螺杆膨胀型面时要考虑加工精度。

3)径流式透平可通过设计叶片前缘、尾缘形状降低流动损失来提高效率;通过改变叶型、增加涂层减弱汽蚀冲击。轴流式透平采用轴端密封减少泄漏,降低损失;采用弯叶片造型,降低压力梯度减弱二次流的影响。

结合二氧化碳膨胀机的研究进展,未来可以在以下方面进行进一步研究。

1)容积式和透平式膨胀机中还存在摩擦损失,摩擦损失是影响膨胀机效率的关键因素之一,不同类型膨胀机摩擦位置不同。今后可针对如何降低二氧化碳膨胀机摩擦损失进一步分析研究,如改善摩擦部位结构,提高加工精度,增加润滑设备,从而提高膨胀效率。

2)目前对二氧化碳膨胀机的研究主要集中在理论分析和实验验证方面,可结合工程应用中二氧化碳的物性参数和膨胀过程中的复杂变化,修正和解决膨胀机在理论设计中存在的问题,优化设计方法和程序,并对关键部件结构进行优化设计。

3)目前压缩二氧化碳储能系统正处于初级阶段,本文仅给出了当前二氧化碳膨胀机的应用现状和在发电系统中的工程应用。未来二氧化碳膨胀机技术发展可以提高储能效率、降低设备成本为导向,结合二氧化碳在不同状态下的物性参数,稳步实现理论分析、机械设计、实验验证、工程应用到技术推广,实现设计研究一体化、标准化、规范化。