9月24日,在上海举行的2020华为全联接大会期间,华为与ABB集团联合发布了端到端的电力模块2.0解决方案。

电力模块的黑科技有哪些?

ABB与华为的合作碰撞出了什么火花?

让我们来一一解密。

随着AI、5G等技术的飞速发展,在新基建等政策的引导下,数据中心开启了新一轮的高速增长。供配电系统作为数据中心的“生命线”,受到了前所未有的关注。

传统的供配电系统建设采用分段设计、分散招标、现场集成的模式,存在建设周期长(>2个月)、占地面积大、链路效率低(<94%),被动维护、人工巡检等问题。落后的建设模式已经严重制约了数据中心,尤其是IDC业务的发展。

为了解决这些问题,华为与ABB联合发布了电力模块这一创新解决方案。让我们来看看它的关键字包括:

极简

电力模块采用全链路融合的硬件架构。从变压器至馈线柜,整个供电链路在工厂进行预制,整体运输,整装部署,项目整体界面简单,责任清晰。

传统方案需现场连接15根铜排和264根线缆,工程质量风险大;而电力模块内部连接采用母排,并已在工厂完成预制和调测,现场施工2周即可完成,交付时间缩短75%。

电力模块的所有关键部件均支持热插拔,包括功率模块、旁路模块、馈线模块、SVG模块、采集卡、控制器等,5分钟即可实现在线维护。

ABB Emax2 断路器可以根据当前的运行状态给出下次维护的时间建议,从而大幅节约维护频率。

绿色

传输链路短,转换效率高,电力模块的整体效率>95.5%。在常用负载段(20%-40%)也有良好表现(效率>95%),10年可节约电费120万。

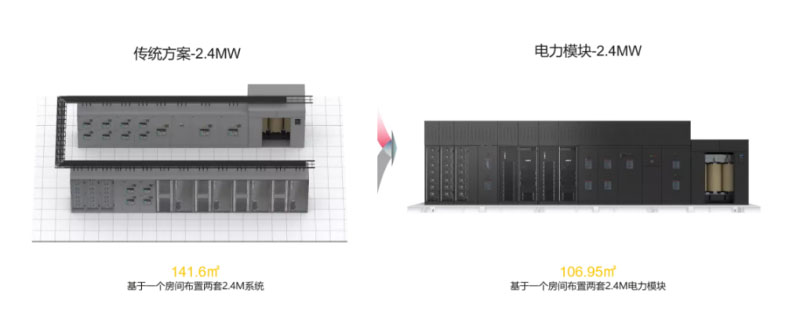

核心部件华为UPS5000H模块,高度仅3U,但容量达到100kVA,“1柜1MW”的高密方案使得电力模块的占地面积进一步下降。

ABB Emax 2型开关,尺寸紧凑,节约了25%安装空间。融合的架构,优化的布局,模块化的部件,使得电力模块实现了高密省地。

以8MW的数据中心为例,传统的建设模块采用600kVA*4并机方案,整体约为190个柜体,占地面积为708㎡,而电力模块方案仅需110柜,占地面积为472㎡。对于寸土寸金的IDC业务来说,可以提升约10%的机柜数量。

智能

数据中心的运维工作主要人力和时间都消耗在了巡检上,而90%的巡检内容都可以用智能手段代替。在电力模块里,通过摄像头对图像进行采集,并建立状态模型,电力模块可以精准识别配电面板上的指标灯状态、开关在位状态等,准确率100%,从而实现配电系统的无人巡检。

通过声音采集器对电力模块的运行声音进行采集,智能识别设备异响(如变压器异响、UPS风机异响等),定位异常位置和原因,准确率>90%,防患于未然。

安全

基于“预测性维护”的理念,结合AI技术,电力模块配置了iPower智能特性,具备全链可视、AI温度预测、关键部件、器件寿命预测三层可靠设计,实现了从“治病”到“治未病”的转变。

全链路可视

整个链路可视可管,逻辑架构、开关状态、运行参数、节点温度等数据一目了然,并支持移动运维以及远程集中查看。

内置断路器脱扣曲线,通过实时链路分析给出开关整定值建议,并可通过网管系统轻松实现在线整定,有效避免越级跳闸。

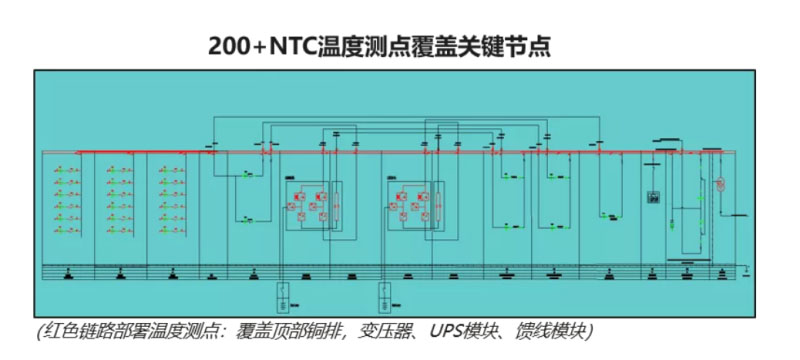

AI温度预测

内置200+NTC温度测点,实时监测链路运行温度;基于深度神经网络的AI温度预测算法,可以将IT负载、环境参数、运行状态等多维参数进行建模,实现关键节点的动态温度预测、预警,预测准确率>98%。

关键部件

ABB Emax 2 配置预测性维护算法,能够实时监测断路器的健康状况,并给出断路器健康度预测。

关键器件

UPS的风扇和电容均具备寿命预测功能,可在器件发生故障之前就发出预警。善治病不如治“未病”,经常“体检”才能保障业务平稳运行。

极简、绿色、智能、安全的电力模块,目前已成功应用于云数据中心、IDC业务、政企数据中心等多个领域。未来将持续为智能数据中心提供可靠稳定的电力,为绿色智能世界保驾护航。