【研究背景】

在以锂离子电池(LIBs)为代表的二次电池中,插层型过渡金属氧化物正极和碳负极材料的结合取得了巨大成功。但是,由于传统LIB的能量密度已逐渐达到理论极限,因此开发新型储能技术已迫在眉睫。合金负极材料(如Si,Sn或Al)由于其容量比传统的石墨负极高三到十倍,符合人们对高容量锂电池的实际应用需求。然而合金负极在电池循环期间会不可避免的发生较大的体积变化,例如:从Si到Li21Si5(4000 mAh g-1)的体积膨胀为300%,从Sn到Li22Sn5(990 mAh g-1)为250%,从Al到AlLi(990 mAh g-1)为100%,而从C6到LiC6(372 mAh g-1)仅为+10%。如此巨大的各向同性体积变化会对基体造成了不可逆的严重破坏,譬如极片的粉化问题,会导致活性物质与集流体的脱落。目前解决的办法之一是减小活性材料的颗粒尺寸或制造多孔形貌来保持颗粒之间的空隙,从而适应体积变化。这种材料制备工艺通常非常复杂并且会降低实际的负极容量。因为对于锂电池的大规模生产来说,容易的制备工艺是至关重要的。

【工作介绍】

近日,日本东北大学Tetsu Ichitsubo等人提出了一种将活性材料和集流体合二为一的“单材料电极”概念,并从冶金学(如热力学,弹性应变和扩散)的角度展示了规避合金负极巨大体积应变的新策略。通过观察了锂化过程中各种金属箔电极的结构稳定性,作者证明具有适当硬度的铝箔可用作锂电池的自支撑负极。适当的基体硬度和对所得金属间化合物的非化学计量的具有一定容忍度,可以促进二维(平面内)均匀锂合金化反应和一维(平面外)互扩散,以此有效地规避了电池反应过程中的体积应变影响以及合金负极致命的粉碎问题。该研究成果以“Circumventing huge volume strain in alloy anodes of lithium batteries”为题发表在国际顶级期刊Nature Communications上。

【内容表述】

图1:a)各种金属箔锂合金化后的照片,上图给出了每个箔的平均维氏硬度(HV)。在正面照片中还标出了每个箔的原始厚度和锂化百分比。b)从SEM图片中合理推断的示意图。

为了探究金属箔负极的结构稳定性,将铝箔,铝箔,锌箔和锡箔分别在纽扣电池中锂合金化。作者发现材料的硬度在很大程度上影响锂合金化的结构稳定性。通过改变纯度并控制轧制和热处理条件来制备三种硬度不同的样品,每个维氏硬度(HV)如图1a所示。在电流密度为0.5mA cm-2的条件下充电面容量为5 mAh cm-2时,锂化箔具有明显不同的外观。对于小于HV 30的软金属,锡箔和退火的4N-Al箔(Al4N-HT)在锂化后会发生局部塑性变形。整个极片均有不同程度的起伏,这种起伏是通过与锂合金化而形成的。此外,锂合金化存在不均匀性,这表明基体的机械变形(弹性/塑性)强烈影响锂合金化过程。与软箔相反,硬轧制2N-Al箔表现出明显不同的锂化行为,这表明生长的AlLi合金不会使Al基体变形。而在背面观察到了凹痕图案,表明韧性断裂是由于正面凸出的AlLi晶粒引起的大拉伸应力产生的。

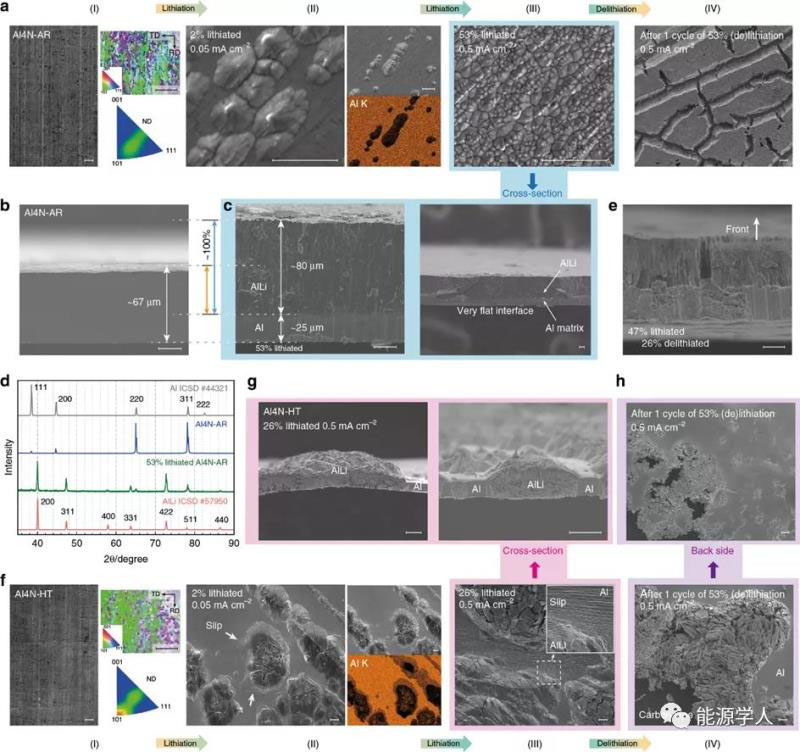

图2:a)在锂化和脱锂过程中,Al4N-AR正面的形态发生变化,具有良好结构稳定性。b)原始Al4N-AR箔的横截面。c)53%锂化的Al4N-AR箔的横截面,表明沿垂直于铝箔的方向(一维)发生体积膨胀。d)锂化前后在Al4N-AR箔的XRD。e)经过了47%锂化和随后26%脱锂的Al4N-AR箔的横截面,组织结构呈柱状。f)在锂化和脱锂过程中,Al4N-HT的形态变。g)26%锂化Al4N-HT箔的横截面,其中AlLi相穿透箔并伴随塑性变形。h)经过了53%的锂化和脱锂循环的Al4N-HT背面,在脱锂过程中发生粉碎。

轧制的4N-Al箔(纯度为99.99%,称为“Al4N-AR”)在正面实现了均匀的锂化,而在背面则保留了未损坏的铝基体。因此,合适的基体硬度能够防止极片变形和合金相的破裂,对于铝箔最合适的硬度确定为HV 35。基质没有明显的塑性变形这一事实意味着,锂化过程中的体积膨胀沿法线(即平面外)方向发生,即驱动了锂化相的单向生长。尽管轧制后的锌箔具有与Al4N-AR相似的硬度,但锂几乎是沉积在锌箔的表面上,而不是形成合金。为了研究锂化反应的均质程度和体积膨胀特征的差异,作者观察了反应前后的形貌变化。图2f也显示了Al4N-HT在锂化的早期阶段(I–II),表面上会形成AlLi相,并由于体积膨胀而引起突起。从图2a,f中的电子背散射衍射(EBSD)模式可以发现,Al4N-AR中的晶体尺寸远小于Al4N-HT中的晶体尺寸。比较Al4N-AR和Al4N-HT的EDX光谱,可以发现Al4N-HT的突起(黑色)周围有浅色区域(灰色),但是Al4N-AR中没有这样的区域。这表明,对于软的Al4N-HT基体,锂化区域也可以从突出的AlLi晶粒开始局部生长,这在SEM中观察到大量的位错滑移线相互应证。在Al4N-AR中,在整个表面上均匀地形成细小的AlLi颗粒,即成功地实现了均匀的锂化。

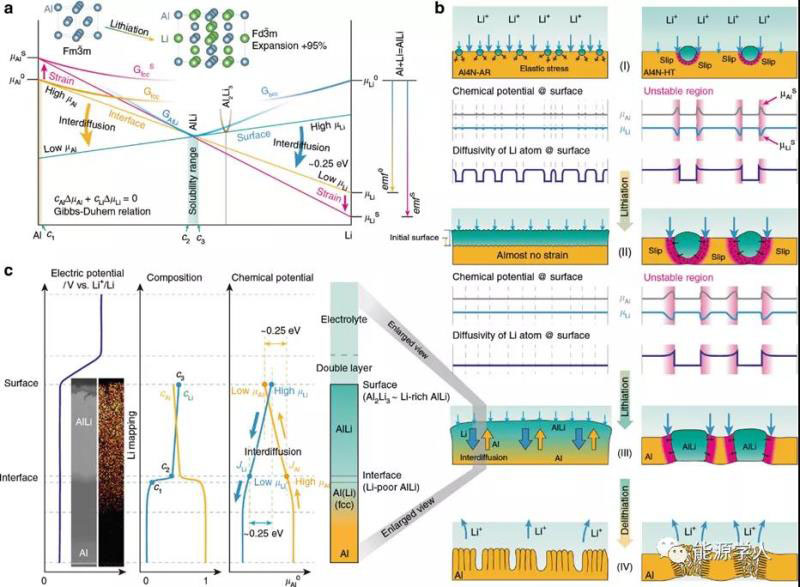

图3:a) Al-Li二元体系中的吉布斯自由能曲线。b) 机械硬化和软铝箔的锂化过程的示意图。c) Li和Al的电势,组成和化学势的梯度的示意图

为了形成能够克服巨大体积应变的单向AlLi,在锂化过程中,基体组分的铝元素必须从内部移向表面。否则,锂化合物将不可避免地的形成并引起体积应变。这里,基于热力学,弹性和原子扩散的观点,作者考虑了可以驱动这种单向AlLi形成的原因。图3a示意性地显示了Al-Li二元系统中的吉布斯自由能曲线,其中基于热力学数据库半定量绘制了自由能曲线。根据Al-Li相图,锂插入铝基体经历fcc-Al/AlLi相的两相反应,其中fcc铝固溶体和AlLi相中的每个化学势在平衡状态下必须相等。如图3a中的黄线所示,AlLi相与纯Li相之间Li的化学势差决定了锂化反应的电动势。如图3b(右)所示,这些热力学和动力学效应具有协同作用,并且形成的AlLi很容易到达背面,这会导致电极脱锂时破裂和粉碎。相反,适当的基体硬度可以避免基体的塑性变形,即锂化合物不能使基体变形。图3c的插图显示了经过锂化的Al4N-AR箔的横截面的SEM图像和相应的锂元素图。通过聚焦离子束(FIB)制样并通过飞行时间二次离子质谱仪(TOF-SIMS)可以发现铝元素从内部向表面流动,而锂元素从表面向内部流动。这种一维互扩散机制可以避免由于锂化引起的巨大体积应变。

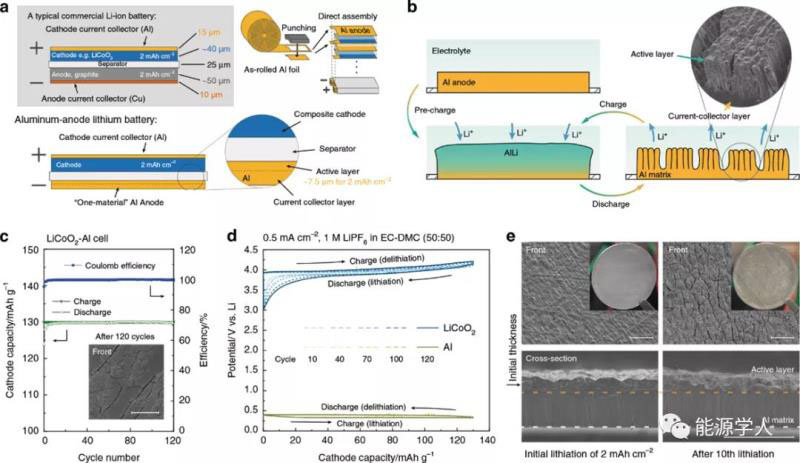

图4:合金阳极锂电池的实际应用

将Al4N-AR箔片作为负极组装电池,同时与铝集流体合二为一来保持电极结构稳定,显著简化了电极的结构和电池制造过程。如图4b所示,铝箔负极在预充电过程中被部分锂化,在锂脱出时形成柱状结构并产生一些内部孔洞。图4c,d显示了LiCoO2-Al电在120个循环后,达到几乎100%的库仑效率。如图4e所示,活性层基本上保持为整体而没有碎裂,并且活性物质层的厚度均未观察到明显的差异。

【结论】

金属箔的硬度被认为是平衡基体和锂合金化相之间强度的关键参数。如果两相的强度相当,则与Al4N-AR的情况一样,在第一次锂化期间可以保持良好结构稳定性。但是,如果在铝基体中存在局部变形的区域,其中铝的化学势较高,则锂原子会优先腐蚀并消除此类不稳定区域。因此,局部应变引起锂与负极材料反应不均匀。因为AlLi化合物可以耐受化学计量失配,因此可以在AlLi化合物中构筑成分梯度以驱动铝向表面的扩散。此外,由于脱锂的活性层会形成多孔结构,并具有额外的空间适应体积膨胀,从而避免了致命的极片粉化问题。

Hongyi Li, Takitaro Yamaguchi, Shingo Matsumoto, Hiroaki Hoshikawa, Toshiaki Kumagai, Norihiko L. Okamoto & Tetsu Ichitsubo, Circumventing huge volume strain inalloy anodes of lithium batteries, Nat. Commun., 2020, DOI:10.1038/s41467-020-15452-0