欧洲的海上风电市场长期以来被认为是成熟发展的,尤其是在无补贴风场项目顺利推进的当下。不完全统计,欧洲部署的海上风电场规模已经达到18GW,仅去年就增加了2.4GW,未来十年的增长前景可观。英国、德国以及荷兰是欧洲发展海上风电的重要国家,法国也在快速追赶中,比利时和波兰也预计在2020~2021年部署海上风场。

海上风场的建设成本在过去的5年快速下降,实际上2017年德国EnBW和丹麦的Orsted已经做出了首个无补贴的德国境内海上风场的最终投资决定。

风机研发和设计能力的提高以及加快是成本快速下降的重要因素之一,未来10MW~14MW的风机会逐渐成熟,从而能够更大程度上提高海上风场收益,但这也导致一些潜在的供应链矛盾逐渐突出,其中最棘手、最具挑战的莫过于海上风场安装需求与安装资源稀缺性的矛盾。

2011~2012年时海上风电安装船还以6MW主力机组为目标进行设计建造,而现在,9MW 164m叶轮直径的风机已经在比利时的Northewester2风场进行了安装。西门子-歌美飒也将在丹麦的试验风场安装10MW SG10-193DD机组,并预计在2022年实现商业供货。同时,GE也在开发12MW乃至14MW机组。2017年欧洲海域平均风机安装水深27.5m,平均离岸距离40km。2018年这一数字已经增加到水深40~50m,离岸距离100~150km。

现在如果还将6MW风机机组作为设计指标来指导安装船设计建造,显然不够明智。

快速变化的市场需求对于安装承包商和其掌握的安装资源提出了严峻的挑战。在5年以前建造的安装船已经难以适应当前海上风场的建设需要。快速变化的市场需求使得安装承包商必须持续地投入资金来建造现在乃至未来5年内能够高效运行的安装船舶,这些安装资源必须能够适应大于100m长度叶片吊装需要,能够适应800t以上机舱整体吊装需要,否则在未来的安装市场中将难以生存。

似乎改装现有安装船,提高其作业能力是一个可行的选项,但改装已经服役的安装船存在很多挑战。对安装船的改装主要集中在提高其吊装能力。300t的吊装能力提高到1,000t显然不是简单的加法。目前主流的安装船绝大多数是自升平台,提高其作业能力意味着桩腿、船体、提升机构等一整套系统都要重新进行评估乃至更换。即便能够改装成功,业主也要付出一笔不菲的改装费用,同时面对新交付的安装船也并不具备竞争优势。

最让安装承包商头疼的可能是未来水平轴风机究竟会多大。这个问题很难回答。有消息显示有整机商在预研20MW的风机,叶轮直径会达到令人瞠目的近300m。如果这真能实现,无疑将是海上安装作业的噩梦。

大兆瓦机组对于安装承包商的挑战不仅仅在于安装作业难度的提高,大兆瓦机组意味着更少的机组能够实现过去多个机组能够实现的发电效率,风场会部署更少的机组从而减少了安装作业量。

活少难干。

面临这种趋势,安装承包商很难真正下决心狠下投资建造新的安装船。在这种趋势下,关注点转移到安装方法和基础形式的创新与实践上是自然明智的选择。

Slip Joint

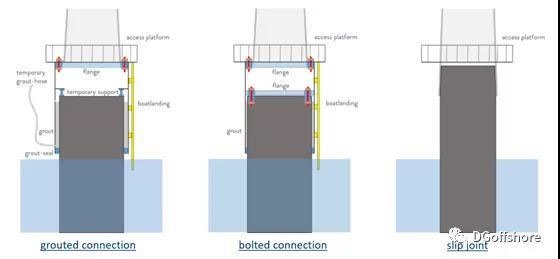

2018年9月份Heerema的Aegir重型起重船将Delft大学的一台风机样机(Delft offshore wind turbine concept, DOT)整体安装在单桩基础上,整个吊装安装作业仅耗时1小时。该风机塔筒同单桩的连接设计借鉴了海上油气行业立管连接部件Slip joint的原理。该试验项目使用的Slip Joint由Slip Joint Offshore Research Project(SJOR)研发,共同的合作伙伴包括Delft大学、Van Oord、Sif Group、Eneco以及Heerema。

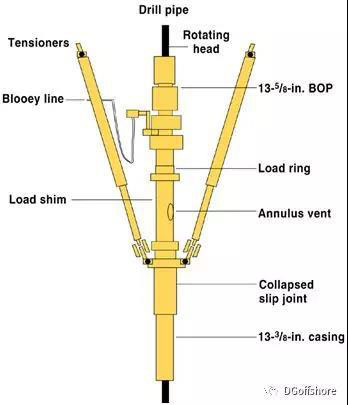

Slip Joint我们并不陌生,海上油气行业中最广泛应用Slip Joint的地方莫过于钻井立管。考虑到单桩基础和风机塔筒本质上都是圆管,原理上采用Slip Joint乃至其他广泛应用于海上油气行业的圆管连接方式来实现单桩与塔筒的连接都应该没有问题。

相比于传统连接方式,Slip Joint更快捷、更简单,但还需要长期测试证明安全性

自安装

2018年8月,西班牙Esteyco安装了5MW Elisa自安装基础风机,服役水深30m。机组和基础在岸边总装随后整体拖航至作业地点。通过压载底部混凝土结构实现下沉并最终坐底。辅助起重船就位后在可回收的桁架浮筒辅助下逐渐提升风机塔筒,最终达到设计位置。整个方案设计巧妙,具有原创性,安装不依赖大型起重船,安装成本可控。

Elican就位提升

在海上油气行业,最著名的、应用最多的自安装平台可能是ACE(Arup concept elevator)。

ACE自升自安装平台由一个方环形浮体+自升桁架+自升机构组成,自升桁架结构下部连接一个压载沉垫,其主要用途并不是储油,而是提供一定量的压载。自升桁架结构位于船体中心,其几何尺度远大于一般的自升平台支腿。船体提供拖航浮力和稳性,作用与一般的自升平台一致。平台自升机构能够提升13000吨的平台重量。

ACE平台可以在船坞或者建造场地实现总装,整体通过干拖或湿拖运输。据称该平台可以在2m有义波高环境下实现湿拖,天气窗口期在7天以内。拖航就位后可通过下放支腿,利用压载沉垫实现自安装,安装资源限制小,仅需拖船拖拉。沉垫下放和船体举升操作可以控制在24小时以内。平台服役结束后的拆除工作为安装过程的逆过程,对于施工资源依赖小。

ACE自升自安装平台目前在四个项目中得到了应用,第一个2001年部署在印尼纳土纳海,第二个2004年部署在澳大利亚的Yolla气田,第三个部署在新西兰的Marri油田,第四个2015年部署在菲律宾。

国内在自安装平台方面的突破要数乌石17-2开发方案了。乌石油田位于湛江雷州半岛西侧,距离乌石镇20km,水深28m。目前的公开资料显示,乌石油田一期预计新建一座可以自安装的中心平台,新建一座陆上终端,一条终端至平台的注水管线、一条复合缆、一条平台至乌石终端的油气管线。建成之后乌石平台将是国内第一个长期服役的自安装生产平台,乌石项目的顺利实施对于未来自安装概念在国内的推广有重要实践意义。

近年来采用自安装平台方案的升压站平台逐渐增多,如组块重量12,000t的BorWin beta、组块重量15,000t的Sylwin alpha(该平台只是组块采用浮托拉力千斤顶提升,并不算严格意义上的自安装平台)。

自安装基础好不好?当然好,但这种“好”不能脱离实际来评价。从本质上讲,自安装平台减少了安装调试步骤,节省了海上作业时间。平台在岸边整体安装完毕后拖航至作业地点安装就位就完事了,这显然比租用安装船进行海上安装作业要更经济、更安全。但自安装基础或者平台的应用需要前提条件,能不能采用自安装方式进行海上风机建设需要综合评估结构重量、拖航安全性以及服役地点的环境条件等限制条件。

在条件允许的条件下,采用自安装方法不失为一种可供选择的升压站和风机基础方案。

从海上油气行业的发展经验来看,安装资源的能力一直是工程方案的重要限制因素,尤其是深水固定式平台,但从绝对数量上看,海上油气行业的“超深水”导管架平台,大型、超大型组块并不是普遍现象,一定时间之内可能全球也就一两个平台需要通过有限的、能力超强的安装资源来进行安装作业,其他的可以通过浮托安装、改装现有驳船资源或者在设计阶段进行优化来解决。

海上风电的发展现状和趋势显示,未来海上机组的安装乃至于升压站的安装对于强能力安装资源的依赖程度会越来越大,安装需求与安装资源之间的矛盾可能是普遍存在的。这一问题不能简单的靠单纯提高安装船能力来解决,这不现实也不经济。

借鉴海上油气工程建设经验,在风场建设的ODP阶段充分重视安装资源和建设规模的匹配性,综合多种手段来提高安装效率,降低对稀缺安装资源的依赖性是提高项目经济性,增加风场收益的重要手段。同时,整机商也需要在机组技术研发和创新方面多下功夫,不能一味的增大增粗增重。

相比于汽车行业130年的发展历史和海上油气行业近80年的发展历史,海上风电还是一个非常年轻的行业。全球第一个海上风场建设于1991年,海上风电发展至今也不过30年时间,未来还有很长的路要走,我相信目前的问题在未来会得到很好的解决,但问题的解决依靠的是全产业链,而不应只依靠某个环节。

安装需求与安装资源的相对稀缺性之间的矛盾将会长期存在。

对于财大气粗的安装承包商而言,现在投资建设能力超强的安装船舶资源绝对不是赔本的买卖,这一点已经在Pioneering Spiri上得到了充分证明。

既然有钱,何不索性搞个牛逼的船来玩玩。