中国储能网讯:近日,埃隆·马斯克的社交媒体平台X租赁的俄勒冈州希尔斯伯勒(Hillsboro)数据中心发生火灾,导致全球范围内出现服务中断,影响了数万名用户。起火点为存放锂电池的房间,烟雾弥漫但未扩散至其他区域,火灾发生后,所有人员安全撤离,未有人员伤亡。

全球储能相关事故频率上升

马斯克X数据中心的火灾事件并非孤例,随着全球能源转型提速与储能产业的迅猛扩张,储能相关事故发生频率呈上升趋势。据CESA储能应用分会产业数据库不完全统计,仅2025年1-5月,全球就新增了18起储能相关安全事故,其中英国5起,韩国4起,美国3起,德国和中国各2起,澳大利亚、西班牙各1起。

表 2025年1-5月全球新增储能相关安全事故

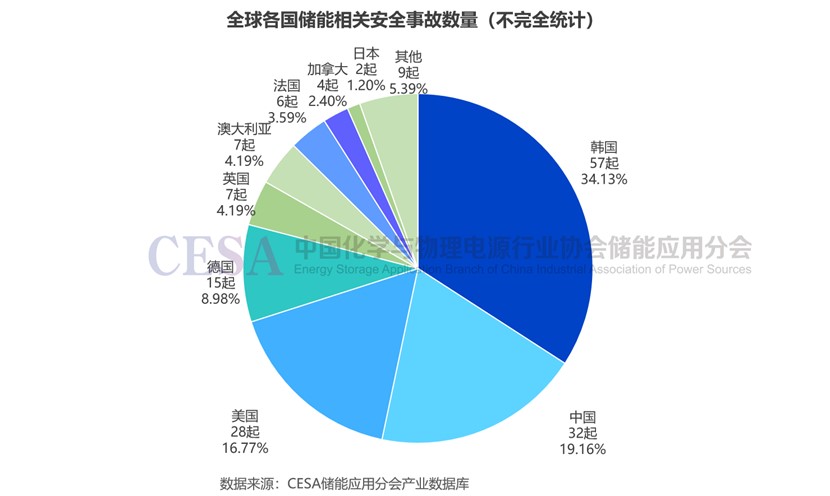

截至目前,CESA储能应用分会产业数据库共追踪到全球167起储能相关安全事故。事故类型来看,安全风险贯穿储能全生命周期各环节。事故集中于运行阶段的储能电站,也出现在电池制造、运输和试验等环节。在上述167起安全事故中,电池材料/制造/回收工厂20起,储能系统集成工厂4起,技术试验过程中3起,运输途中6起,储能电站134起。其中125起为锂电池储能电站,95明确了细分技术路线,即三元锂电池储能电站事故73起,磷酸铁锂电池储能电站事故22起;此外,铅酸电池储能、钠硫电池储能、飞轮储能、热储能、抽水蓄能电站均有事故发生。

就发生地分析,事故主要分布在韩国、中国、美国、德国,这四国数量占比高达79%。

系统集成成质量控制薄弱环节

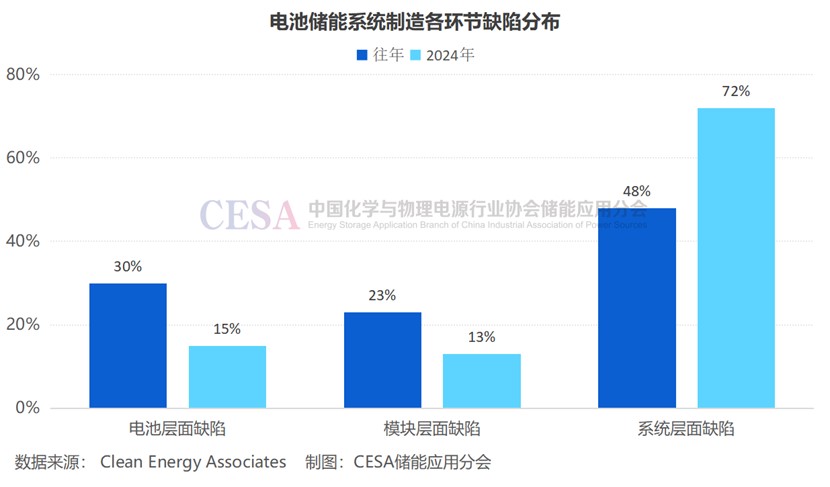

为有效遏制事故发生,我们须追根溯源,深入剖析各关键环节的质量控制现状。近日,美国Clean Energy Associates(CEA)发布了最新的BESS质量风险报告,该报告覆盖了包括美国、中国、印度、越南、韩国在内的全球70余家BESS制造工厂。数据显示,2024年所识别的质量缺陷中,15%源自电芯制造,13%出现在模组制造环节,而高达72%的问题则集中在系统集成层面,远高于往年48%的占比,系统集成正逐渐成为质量控制的最大挑战。

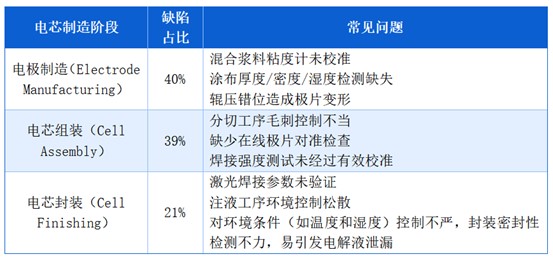

在电芯制造环节,质量问题主要集中在三个核心阶段:40%的缺陷源于电极制造,39%出现在电芯组装,另有21%发生于电芯封装。其中,分切工序尤为值得关注,其缺陷发生率高达38%,为所有子工序中最高。该环节容易出现电极毛刺问题,一旦毛刺刺穿隔膜,极有可能引发热失控,严重威胁电芯乃至整套储能系统的安全性。

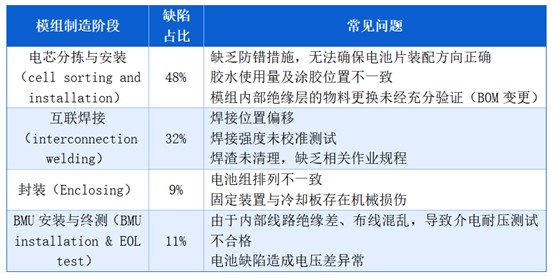

模组制造环节问题占比13%,由于其自动化程度普遍低于电芯制造,因此更容易出现材料处理不精确及焊接质量不佳的问题。其中,电芯分拣与安装工序问题最为突出,占模组制造缺陷的48%。该环节涵盖多个关键操作步骤,包括手动和目视检查外观、清洁度、涂胶及夹具固定等。多数问题集中在涂胶环节,例如涂胶区域不均匀或重量偏离标准操作规程(SOP)。

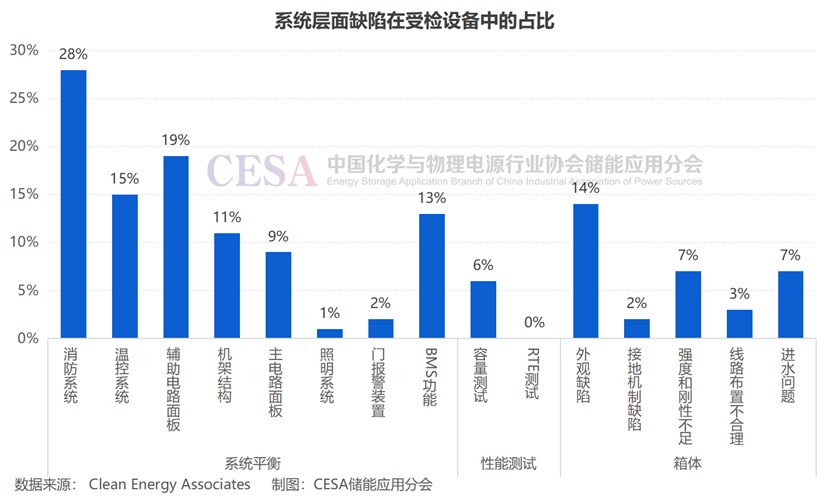

系统层面的缺陷占比高达72%,造成该问题的主要原因包括:第三方代工缺乏对长期性能负责的动力;产品的快速迭代压缩了成熟生产实践的建构周期;上游组件缺陷在早期的质量检查中未被及时发现。

具体来看,64%的系统级缺陷与系统平衡有关,问题通常源于组件缺陷或系统集成流程错误,例如,由于阀门故障、冷却液循环系统内管道连接松动而导致的液体冷却液泄漏;内部接线错误导致温度、烟雾、气体传感器、声光警报故障;交直流配电系统中带电导体裸露,存在严重安全隐患。

另有30%系统级缺陷与箱体有关,主要原因是外壳制造过程中的缺陷以及运输过程中的错误处理,比如,强度和刚度较差、布线和电缆布置不良、接地机制缺陷、进水问题、外观缺陷等。

6%系统级缺陷与性能测试不达标有关,其原因多样,包括制造缺陷或系统集成不当。比如,由于接线焊接不良导致阻抗过高,造成电芯间温度和电压波动异常,从而导致电池模组的容量和往返效率表现不佳;又如,因电池柜高压盒布线问题导致充放电失败。

28%受检BESS存在消防系统缺陷,15%温控系统存在不足

消防系统是电池储能系统中关键的安全防护机制,CEA数据显示,受检电池储能系统中28%在消防系统方面存在缺陷,这将显著增加火灾失控的风险。一旦发生电池热失控或电气故障,缺陷消防系统可能无法及时探测和启动灭火措施,导致火势蔓延。

具体案例如下:

灭火剂释放装置故障:灭火剂释放装置内二极管故障,释放灭火剂的命令无法响应,存在火情蔓延的风险。

火警中止按钮失效:由于接线不正确,火警中止按钮没有响应用户命令。紧急中止按钮用于在火灾报警被误触发时关闭系统;若无法成功中止,可能导致灭火剂或喷淋系统误喷,从而可能对设备造成严重损坏。

烟雾及温度探测器响应异常:烟雾传感器接线错误,温度传感器电源接反。接线错误的烟雾传感器将无法有效探测烟雾;电源接反的温度传感器可能导致温度信息误报。这类传感器故障不仅增加了火灾未被及时探测的风险,还可能导致灭火系统被误触发,造成不必要的设备损坏。

15%的受检设备温控系统存在缺陷,增加了过热和加速劣化的风险。温控系统故障主要来源于两个方面:循环系统组件故障和压缩机主板短路,详细案例见下表。

系统应对挑战,构建储能安全新范式

系统工程

储能安全是一项系统工程,任何一个薄弱环节都可能成为事故的引爆点,正如“木桶原理”所示,系统的整体安全水平取决于最薄弱的环节。针对储能系统面临的安全挑战,不能等到事后才考虑,必须从设计阶段就开始了。储能安全的核心在于“设计先行”,而非事后补救。无论是电池管理系统(BMS)、热管理还是外壳设计,每个组件都需协同配合,以有效应对各种极端情况。为保障储能系统的安全,应在采购、制造、出厂检测等各个环节强化质量控制和独立审核。同时,应从设计、建设、运行、运维到应急响应全生命周期多个环节着手,建立系统化、闭环的安全管理体系,确保风险可控,保障储能系统的安全稳定运行。

政策监管

2025年5月7日,国家能源局等五部门联合发布了《关于加强电化学储能安全管理有关工作的通知》,旨在切实落实电化学储能安全管理责任,强化全链条安全管理,坚决防范遏制重特大事故。2025年以来,江苏、广东、浙江、四川等多省市也发布了储能相关安全管控技术规范、消防技术导则等。储能安全管控正趋向更加严格和系统化。

平衡安全与创新

在加强安全管理的同时,我们还需要在安全和创新之间寻求平衡。创新不应被过于谨慎或严格的法规所扼杀。行业的发展离不开技术进步和新方案的不断涌现,而过于死板的规则往往会限制创新活力,阻碍储能技术的优化与升级。监管的目标应当聚焦于结果导向,即基于性能的标准,只要所采取的安全措施能够有效满足风险缓解的要求,就应允许企业灵活采用多样化的解决方案。这样的制度设计不仅鼓励制造商积极探索更加安全、高效的技术路径,还能促进竞争,推动整个行业朝着更高水平发展。

具体来说,如果制造商能够通过科学的数据和测试,充分证明其新型外壳设计、热管理系统或火灾抑制系统在实际应用中有效降低风险、提升安全性,则应被认可为合规。监管机构应构建一个开放透明的评估体系,给予创新方案公平的审查机会,避免一刀切的审批标准。这样既保障了用户和环境的安全,又不会因过度限制而阻碍技术革新。只有监管与创新形成良性互动和动态平衡,储能产业发展才能释放最大活力。

燃烧测试

安全必须有数据和试验做支撑。近年来多家头部企业主动实施极限燃烧测试,推动形成以实验验证为基础的技术路径,为行业建立安全评价新范式提供了示范。

例如,2024年6月,阳光电源对其PowerTitan1.0进行了真机燃烧测试,随后在11月又对PowerTitan2.0进行了规模最大、时间最长的真机燃烧不蔓延测试。2024年9月,天合储能对其Trina Storage Elementa金刚2进行了烧舱实验。2025年2月21日,华为数字能源在国际权威独立保障和风险管理机构DNV及战略客户的全程见证下,成功完成了智能组串式构网型储能的极限燃烧试验。2024年12月,比亚迪储能在CSA集团(加拿大标准协会)的见证下完成了魔方储能MC Cube的大规模火烧测试。

这些测试不仅验证了储能系统在极端条件下的安全性能,还为行业提供了宝贵的经验和数据。随着行业对安全性的重视不断增强,燃烧测试将继续发挥其不可替代的作用,成为储能系统安全性验证和技术进步的重要保障。

提升透明度

值得一提的是,目前,储能行业面临的最大挑战之一是安全事故缺乏透明度。相关研究显示,已知事件中不到三分之一公开了根本原因分析,这使得行业在面对安全挑战时缺乏足够的数据支持和经验积累。数据碎片化、通报机制缺失、经验无法共享,不仅影响公众对行业的信任,也限制安全实践的持续改进。

推动行业健康发展,需构建科学、高效的故障事件数据库与通报机制,提升行业透明度。监管机构、技术研究机构、设备制造商、系统集成商和运营商应协同联动,实现数据归集、风险建模、事件溯源、案例共享等多重功能,真正完成从“被动记录”向“主动预警”的转变。不仅要涵盖设备故障、系统集成问题、运行异常等各类事件,还应包括“未遂事故”——也就是那些没有最终引发事故,但暴露出系统性风险的关键失误。

值得强调的是,分享失败案例不是暴露弱点,而是建立行业信任和提升系统韧性的基石。鼓励企业和机构从“责任回避”思维向“风险认知与管理”思维转变,把失败经验变成集体安全能力的增量,把教训转化为持续改进的原动力。

总而言之,安全是储能行业发展的生命线,储能安全不仅仅是技术问题,更关乎能源韧性、公共安全与市场信心。安全是一种能力,更是一种文化。只有全行业共建共享、协同进化,我们才能迎来一个真正安全可靠、智能、可持续的储能未来。