关键词:铅碳电池;炭黑;负极板;高倍率部分荷电状态

1.前言

位于位于美国宾夕法尼亚州的Axion Power公司研发了一种基于铅碳技术的新型蓄电池,也就是铅碳电池,就是将高比表面碳材料(如活性碳、活性碳纤维、碳气凝胶或碳纳米管等)掺入铅负极中,发挥高比表面碳材料的高导电性和对铅基活性物质的分散性,提高铅活性物质的利用率,并能抑制硫酸铅结晶的长大。铅碳电池是铅酸蓄电池和超级电 容器的混合物,原理和超级电池相似,所以可以认为它是另一类的超级电池。

将碳材料加入到负极板中发挥其超级电容的性能,在高倍率充 / 放电期间起到缓冲器的作用,有效地保护负极板,抑制“硫酸盐化”现象。

这种混合技术能够在车辆加速和制动期间快速地输出和输入电荷,特别适合于微混合动力车的“停止一启动”系统。铅碳电池可以提高原来铅酸蓄电池的功率,验厂使用寿命。

本文选取一种商业性炭黑,将其加入到负极铅膏中,试图优化极板的孔隙度和负极活性物质的导电率,以实现超级电容的初步性能。实验结果表明,鉴于工艺和技术上的差异,铅碳电池的研发仍然存在诸多问题。

2.实验部分

2.1 碳材料

本实验将选用的碳材料加入到负极板中,其目的在于促进充电时电化学反应的进行。能够实现该性能的碳材料应具有以下一些特点;

(1)具有较高的电子导电性,能够形成碳 / 溶液界面,且反应能在碳和溶液形成的界面上发生

(2)具有较高的比表面积,一般选用纳米级碳颗粒

(3)在铅材料的表面具有较好的附着力,这样才能够形成电阻较小的铅碳界面。

因此,本研究选取了美国卡博特公司的导电炭黑 XC72 作为负极板的添加剂

2.2 铅碳电池负极板的制备

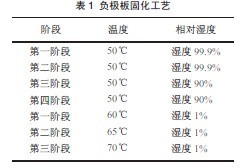

负极板的制备是将铅粉 、 碳 材 料 、 密 度为1.26g/cm3 的硫酸及添加剂等原材料在一定的工艺条件下混合而成,将和好的膏体利用手工涂板的方式涂在板栅两面。负极板的固化干燥按表 1 工艺进行,共72 h。

将固化完成的所有负极板在 1.06 g/cm3 的硫酸 中外化成 18 h。然后对超级电池负极活性物质、对照电池负极活性物质、碳材料进行 SEM、 BET、XRD 表征。

2.3 铅碳电池的设计和测试

将化成完成的负极板按照工厂工艺组装成 6 V4.5 Ah 阀控式铅酸蓄电池,并选择同型号的除负极板不同的工厂普通电池作为参照电池进行实验。

电池测试主要有以下内容:20小时率初始容量测试;1C、3C、5C、10C 大电流放电测试;2.5C循环寿命测试;充电接受能力测试。

3 结果与讨论

3.1 碳材料和负极活性物质的形貌与结构

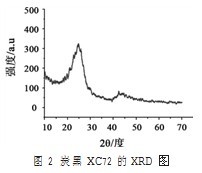

下图是碳材料的扫描电镜 (SEM ) 形貌图。由图可知,该炭黑具有微小球形颗粒,疏松多孔,其颗粒较小,在纳米级范围之内,团聚形成网络结 构,通过 BET 测试可知其比表面积为 213 cm2/g,孔径分布主要在 20~40 nm 间。图 2 是碳材料的粉末 X 射线衍射(XRD )图,从图谱上可以看到在25°和45°分别出现两个“馒头”峰,这是碳材料的典型衍射峰,可知该种碳材料属无定形结构。

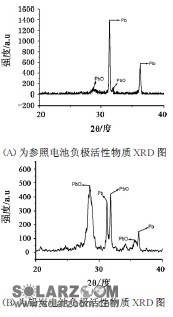

图 3 是化成后含碳负极板以及参照电池中负极板活性物质的粉末 X 射线衍射(XRD )图,从图中可以看出,对照电池负极活性物质中主要成分是铅和氧化铅;而在铅碳电池负极板中,炭黑的加入使纯铅的峰强度明显减弱,而相比较下,氧化铅的峰强度则明显上升。有文献报道,由于碳材料的密度与铅粉相差很大,故添加炭黑后负极板的孔隙率大幅上升,使得负极板易被氧化。

采用 BET 方法对电池负极活性物质进行分析,可以发现碳材料的加入有效地提高了负极活性物质的比表面积和孔隙率,其中,铅碳电池负极板活性物质比表面积达到 1.35cm2/g,而对照电池的负极活性物质则由于比表面太小超出了测试仪器的测量范围。通过 SEM 观察(如图4 )两种电池活性物质的表面形貌,可以发现碳材料能够有效地附着在铅的表面,同时吸附在铅颗粒的缝隙中,使得活性物质的表面形成良好的导电网络。EDS的测试结果表明铅碳电池负极板中碳含量明显较高,证明了铅和碳有效地掺杂在一起。

3.2 电池性能测试

3.2.1 充电接受能力测试 本实验采用的充电接受能力测试程序如下:

(a )完全充电的蓄电池在25±5 ℃的条件下,以Ia电流放电5h(Ia=Ca/10(A ) 。Ca 是容量试验中的最大值;

(b )放电结束后,立即将蓄电池放入温度为0±1 ℃的低温室内 20~25 h;

( c )蓄电池从低温室内取出 1 min 内,以恒定电压 14.4±0.1 V 充电,经10min 后,记录充电电流值 In;

(d)充电电流In 与放电电流 Ia 的比值应不小于2.0

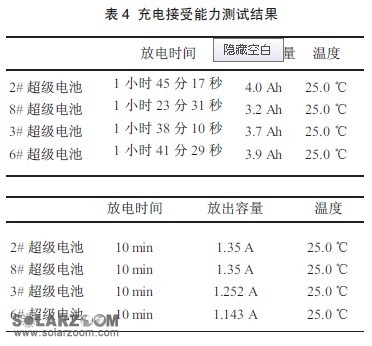

其测试结果如表 4 示,从中可发现铅碳电池的 充电接受能力高于对照电池。其原因可能如 3.1 中 负极板活性物质的扫描电镜图所示,因炭黑本身具有较好的导电性,所以添加到负极活性物质中的炭黑能够在铅 / 硫酸铅颗粒中形成较好的导电网络,从而可以改善电池的充电接受能力。

3.2.2 容量特性测试

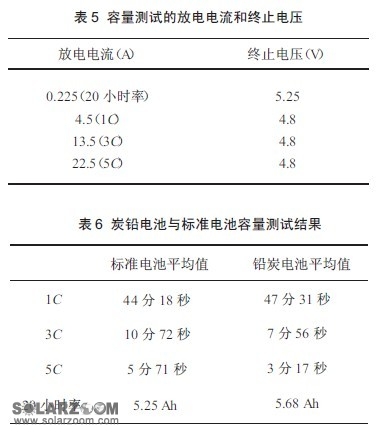

电池容量测试终止电压及结果如表 5 和表 6 所示。可以看出铅碳电池 20 小时率初始容量高于对 照电池( 铅碳电池负极板和对照电池负极板重量相同 ),这可能由于碳材料加入到负极活性物质中,提高了负极活性物质的比表面积和极板的孔隙度,从而使电解液与活性物质更加充分地接触,提高了活性物质利用率。在大电流放电测试中,铅碳电池1C 放电优势明显,但3C、5C 放电性能不如对照电池。重新对铅碳电池做1C 放电测试,结果1C放电放电时间降低了6~7 min,铅碳电池大电流放电性能比差。

3.2.3 循环寿命测试

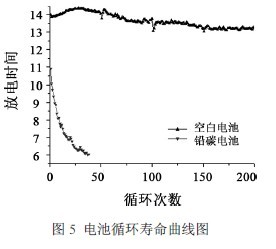

恒流 2.5C,终止电压为4.8 V,在25 ℃下进行 循环寿命测试。从图5可以看出,铅碳电池循环寿命很差,仅仅循环了39 次就达到了循环终止的要求,而参照电池循环性能稳定。通过电池镉电压实验和拆卸检测发现,铅碳电池的问题出在负极板上,炭黑的加入使极板强度大大降低,特别是化成后对负极板损伤更为严重,表面渗出一层碳材料,从而导致其循环性能降低;碳材料的加入会使负极板析氢严重,也会对电池的循环寿命产生不利的影响。

4 结论

虽然铅碳电池在学术界报道其性能优越,循环寿命长,快速充电能力较高,动力容量有所上升,且重量较轻。但是国内外在铅碳电池的研发 上仍然存在许多技术和工艺上的问题,亟待解决。从笔者自己对铅碳电池的研究发现,铅碳电池的研发存在如下的问题:

1.现在高碳铅酸电池,碳材料添加量为 4%以上,对于普通的铅酸电池,碳材料的添加量为0.2 %以下。那么铅碳电池中碳材料的最佳添加量是一个有待探讨的问题;

2.铅粉和碳材料的混合,以何种方式加入才能使碳材料与铅粉均匀混合,且能够保证负极铅 - 碳混合材料涂膏的稳固性、极板和铅膏的结合能力,达到保证负极板的强度要求;

3.在进行外化成后,负极板表面有碳材料析出,出现板栅膨胀变形现象;

4.碳材料的加入会加剧负极析氢问题,使蓄电池失水严重,免维护性能降低,导致蓄电池失效模式发生改变;

5.碳材料和铅粉密度相差非常大,添加后负极板的孔隙率大幅度上升,负极易被氧化。

4.1 解决方案

针对以上问题,笔者提出相应的解决方案,供大家共同探讨。

1.若要使铅碳电池具有超级电容的效果,碳材料的添加量在 2%以上,一些研究表明碳材料的添加量可以达到 10%~20%;

2.若保证负极铅 - 碳混合材料涂膏的稳固性、极板和铅膏的结合能力,必须加入适用于铅酸电池的粘结剂,例如PTFE,CMC,氯丁橡胶等;

3.要保证负极板的强度,首先在和膏时要保证铅膏湿密度,铅膏湿密度在 4.2~4.5 g·cm-3 最佳。加入适量粘结剂或短纤维,采用机器涂膏以增加涂膏压力都可以达到保证极板强度的目的;

4.为防止化成时碳材料的损失和板栅膨胀变形,可以采用内化成工艺,应适当调整内化成的电流设计工艺;

5.对于负极析氢问题,可以向负极活性物质中添加适量的抑制析氢添加剂,例如氧化银、锌的化合物等;

6.在防止负极氧化方面,可以采取内化成工艺;若是做外化成,则要适当延长无氧干燥时间。