中国储能网讯:无论是作为一种独立的活性材料抑或是混合物的组分之一,石墨烯近年来业已成为巨量研究中的香饽饽。确实如此,从2008年七月末的处女作到2015年尾收关的时间内,作为锂离子电池的一种负极材料,石墨烯的性能研究已经登上各大期刊多达1600余次。虽然我们也因此收获了不少惊艳的数据,但在这块处女地上似乎还没有能出现茁壮成长的种子。

在这篇综述里,笔者们将会把目光钉在这个领域内最为显著的研究工作上,旨在通过对锂离子存储性能(比如第一周的不可逆容量、具体的质量比能量、具体的体积比能量、平均脱锂电压、倍率性能以及循环稳定性)进行洞见性与批判性的解读评价来辨别最近这种石墨烯爆炸式发展的来龙去脉,以正视听。这股“石墨烯热”确实是为科研界提供了不少基础研究的干货,逐渐地揭开了这种“神奇”材料电化学性能的面纱。

不过,对已发表的文献分析也同样突出了对终端应用可能性的关注缺失。商业化驱使的炒作性宣称、并不完全合理的度量指标以及对关键参数的选择性失明(故意还是无意?)很有可能依旧是限制这种明日之星在产业化电池应用道路上的主要因素。

前言

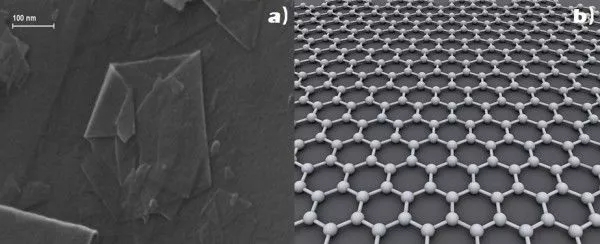

石墨烯首先于2004年[1] 被分离出来,研究显示这是一种具有单层原子厚度的杂化型的碳,图1a所示即为单层石墨烯薄片在扫描电子显微镜下的观测图,具有碳原子形成的原子尺寸的蜂巢晶格,如图1b所示。

图1单层石墨烯的扫描电子显微镜图(a)与其蜂巢状结构展示(b)

在2010年[2] 因为它的发现者获得诺贝尔物理学奖后,石墨烯就在全球范围内变得炙手可热。在维基百科的词条“石墨烯”中,有这么一段描述:

石墨烯目前是世上最薄却也是最坚硬的纳米材料,它几乎是完全透明的,只吸收2.3%的光,导热系数最高可达5300 W/m·K,高于碳纳米管和金刚石。常温下其电子电导率超过 ,又比纳米碳管或硅晶体高,而电阻率只有Ω·cm,比铜或银更低,为目前世上电阻率最小的材料。因为它的电阻率极低,电子的移动速度极快,因此被期待可用来发展出更薄、导电速度更快的新一代电子元件或晶体管。由于石墨烯实质上是一种透明、良好的导体,也适合用来制造透明触控屏幕、光板、甚至是太阳能电池。

表1就列出了石墨烯与其他几种声名在外的碳质材料的物性对比,如此出众的性能在时人眼中如获至宝。

也就是从那时起,来自地球各个犄角旮旯的科研攻坚团队便投入了大量的人力与物力来探索这个“神奇”材料,更有甚者,对它那超凡脱俗的性能抱有十足的信心,认为它可以带来新的技术革命,引领人类进入“石墨烯纪元”。[3,4]

在这个光景下,为了更好地调研这种新型碳材料的性质以便进行多种商业应用(比如电子产品、传感器以及能源储存装置),欧盟于2013年发起了一个名为“石墨烯旗舰”计划,斥资1亿欧元雄心勃勃地剑指从实验室到产业化的十年大跃进。[5,6] 在同一个时期,渐渐苏醒的东方巨狮——中国政府也推进了一个类似的投资工程引导石墨烯型的薄膜(可用作触屏电极)和片晶(可用在电池)量产。[6]

在后续的几年内,成百份主要关于石墨烯的制造和在能源储存领域的应用专利被撰写出来,而全球石墨烯与石墨烯复合材料的产出更是达到了一轮激增。尽管有几家中国实业公司宣称已经能够对石墨烯复合材料的智能手机进行量产,然而并没有任何革命性的实际应用(的产品或技术)被开发出来。[6]

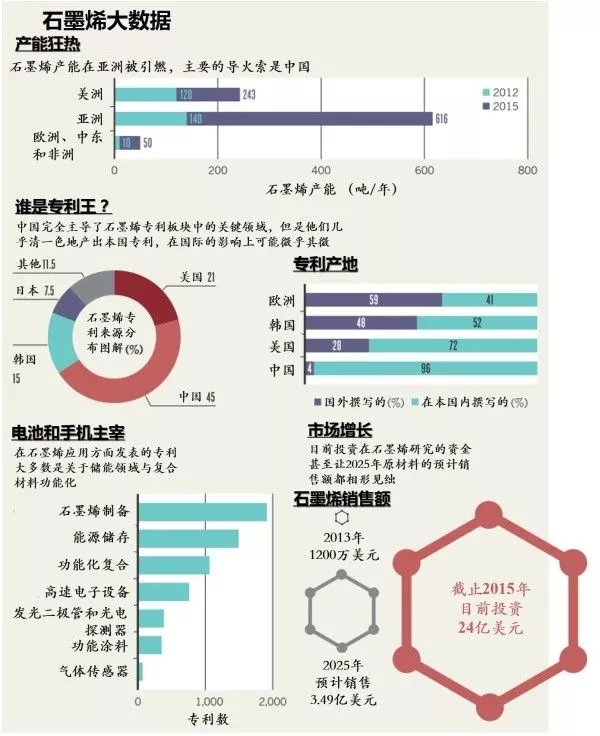

如图2所示,石墨烯的产能在亚洲于近几年内被引燃,2012年的每年140吨的产能被翻番至2015年的616吨。在专利上,见诸于石墨烯制备与能源储存领域的数额巨大,遥遥领先于高速电子设备、发光二极管和光电探测器等方向。在投资力度上,石墨烯及石墨烯复合材料的资金累计已经完全秒杀2025年原材料的计划销售额。

图2 截止到2015年为止的石墨烯大数据(截图来自《Graphene booms in factories but lacks a killer app》)

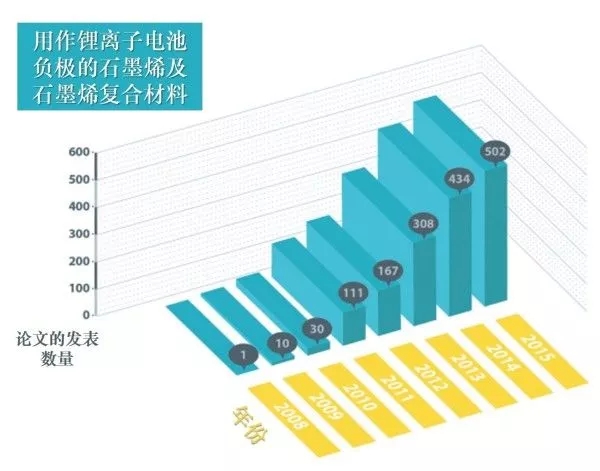

特别地,在电池领域内,一个关于这类科学报告的精细分析表明,实际情况与宏伟的初始目标间存在着一条不易跨过的深沟。关于石墨烯在电池中的应用,存在着商业终端应用的潜在性考量缺失,大量蹭热点的灌水性文章,以及明显具有误导性的信息输出与错误的表述,而这些因素可能就导致了石墨烯纪元的无效爆发。在这篇进展报道中,笔者们不会瞩目在石墨烯和石墨烯复合材料的生产与分类上,这方面的报道在过去几年内已尽详实,[3,9-11] 相反地,由于对这类材料在锂离子电池负极上应用方面抄底分析的缺乏,笔者们将会对从2008年到2015年产出的最为耀眼的研究文章进行一个批判性的解读。如图3所示,在锂离子电池负极方面的应用上,石墨烯的研究可以分为三个不同的阶段:

1) 平稳增长期,位于2008年至2010年间,在这个时段内,不同石墨烯与石墨烯复合材料的锂离子存储性能只是被初步地探索;

2) 指数发展期,位于2010年到2014年间,在这个时段内,大量的石墨烯与石墨烯复合负极材料被研发、测试以及观察;

3) 平缓期,从2015年开始,关于这类的材料的摸索和改进的研究数量趋近于一个稳定的数值。

图3 从2008年到2015年间发表的关于石墨烯及石墨烯复合材料的论文数。数据来源于斯高帕斯数据库(Scopus,当今世界最大的文摘与引文数据库)中的关键词搜索:“graphene lithium”、“graphene li-ion”、“graphene lithium-ion”和“graphene anode”。数据统计中搜罗的文献类型为“文章”和“新闻文摘”,所有的结果都是被单独挑选出来的。在上述数据中,需要指出的是,与理论或者计算方法相关的文章并没有被包括在内。最新的更新截止于2016年的1月31日。

在简短地论述这种前沿材料作为锂离子电池负极材料的历史后,石墨烯被宣称所具有优异性能的度量指标将会被纳入讨论范畴,以鉴定目前为止最有前景的合成方案。[12]

这篇分析可以被解构成三个主要部分:作为可容纳锂离子的基于i)石墨烯与ii)石墨烯复合负极材质的半电池配置测试结果与iii)二者在全电池配置下的测试结果都将会在分析部分中进行讨论。在每个主题下,笔者们将会竭尽所能跟进领域内最即时的研究并突出强调最相关的进展。在详尽讨论早年间开创性研究的同时,从2011年起头的成果评价将会只限于最为相关的进展(根据创新性以及电化学性能的提升程度划分)。为了直观起见,所有的讨论数据将同时被概述到表格之中。

2.石墨烯分类与制备的浅涉

石墨烯实际上是具有不同功能的二维碳原子组成材料大家族的泛指名词。一篇最近发表在《Carbon》上的社论[10] 就为石墨烯的命名提供了合理化的方案,基本解决了先期因不恰名词使用而造成的混乱。要考虑层数的话,石墨烯可以被分类为:i)单层或者ii)多层(层数在2到10之间)。当水平尺度小于100纳米的话,就需要加上前缀“nano-”,而如果横向规模在100纳米到100微米之间,那么前缀要用“micro-”了。涉及到横纵比(也就是宽高比)就又不一样,当它小于10的时候,要加上像“薄层”、“薄片”、“薄盘”或者“薄板”的后缀。相反地,当宽高比超过10的时候,后缀使用“带”会更加合适一些。[11] 碳原子从石墨烯薄层的脱出或者从外界的引入会产生空隙、边界(刃型位错)和畸变,这些都被统称为“本征缺陷”。当杂化原子被引入后,比如掺杂实验,相应的就被称作“外赋缺陷”。[11]

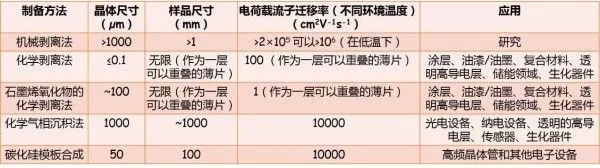

表2 通过不同方法制备石墨烯的简单物性参数 (来自《A roadmap for graphene》)

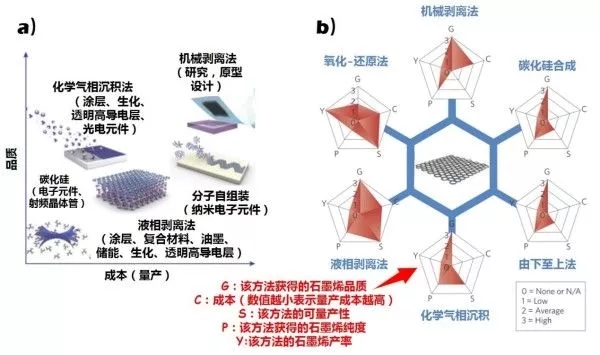

现在我们已经明确认知到石墨烯的性能强烈依赖于所运用的合成方式,表2就给出了几种常见合成方法的物性参数对比。,当然,之前的几篇综述已经就这几种常用的石墨烯基材料合成方法进行了详细的描述。通常说来,上述的制备方式可以被分为两个大类别,即由上至下和由下至上法。石墨烯氧化物的还原法(reduction of graphene oxide,简称RGO)和石墨的液相剥离法(liquid-phase exfoliation,也做溶剂剥离法)是由上至下合成方案的主要例子。对于由下至上法来说,化学气相沉积(chemical vapor deposition,简称CVD)是主打的合成技术。[11,13,14]

虽然说石墨烯氧化物的还原[11]是作为获取石墨烯(实际上是还原氧化石墨烯)应用范围最广的合成方法,不过从产业意向的角度考虑,液相剥离法和化学气相沉积法都具有扩大规模进行量产的潜质。[15] 尽管如此,通过这两种制备方案获得的石墨烯在功能上相去甚远,二者是都存在优势,但也明显存在不容忽视的缺陷。[16] 事实上,液相剥离法成本高昂,而且提取的石墨烯薄片的横向尺度通常很小(小于100纳米),薄层阻抗相当高。[15]

化学气相沉积法也会引入一些不利的杂质和污染,不过在以牺牲工艺原来适度成本的代价下,倒是可以产出大尺寸的石墨烯薄片(大于100纳米)。如果你之前对这几种方法不甚明了的话,下面是一种简单准确的描述:

机械剥离法。当年Geim研究组就是利用3M的胶带手工制备出了石墨烯的,但是这种方法产率极低而且得到的石墨烯尺寸很小,该方法显然并不具备工业化生产的可能性。

化学气相沉积法(CVD)。化学气相沉积法主要用于制备石墨烯薄膜,高温下甲烷等气体在金属衬底(Cu箔)表面催化裂解沉积然后形成石墨烯。CVD法的优点在于可以生长大面积、高质量、均匀性好的石墨烯薄膜,但缺点是成本高工艺复杂存在转移的难题,而且生长出来的一般都是多晶。

氧化-还原法。氧化-还原法是指将天然石墨与强酸和强氧化性物质反应生成氧化石墨(GO),经过超声分散制备成氧化石墨烯,然后加入还原剂去除氧化石墨表面的含氧基团后得到石墨烯。氧化-还原法制备成本较低容易实现,成为生产石墨烯的最主流方法。但是该方法所产生的废液对环境污染比较严重,所制备的石墨烯一般都是多层石墨烯或者石墨微晶而非严格意义上的石墨烯,并且产品存在缺陷而导致石墨烯部分电学和力学性能损失。

溶剂剥离法。溶剂剥离法的原理是将少量的石墨分散于溶剂中形成低浓度的分散液,利用超声波的作用破坏石墨层间的范德华力,溶剂插入石墨层间,进行层层剥离而制备出石墨烯。此方法不会像氧化-还原法那样破坏石墨烯的结构,可以制备高质量的石墨烯。缺点是成本较高并且产率很低,工业化生产比较困难。

引自JFD:石墨烯用作锂电负极产业化前景渺茫 -

此外,石墨烯的制备方法还有溶剂热法、高温还原、光照还原、外延晶体生长法、微波法、电弧法、电化学法等,这些方法都不及上述四种方法普遍。

在《A roadmap for graphene》和《The role of graphene for electrochemica energy storage》这两篇文章中,作者们分别使用了晶体品质对量产成本的二维坐标和五种常用评价指标的雷达图对石墨烯的常用方法进行了归纳,非常清晰:

图4 几种常见的石墨烯制备方法的比较:晶体品质VS量产成本(a)和五种常用评价指标的雷达图(b)

参考文献(这篇综述):

[1] K. S. Novoselov, A. K. Geim, S. V Morozov, D. Jiang, Y. Zhang, S. V Dubonos, I. V Grigorieva, A. A. Firsov, Science 2004, 306, 666.

[2] E. Gerstner, Nat. Phys. 2010, 6, 836.

[3] K. S. Novoselov, V. I. Fal’ko, L. Colombo, P. R. Gellert, M. G. Schwab, K. Kim, Nature 2012, 490, 192.

[4] L. Grande, V. T. Chundi, D. Wei, C. Bower, P. Andrew, T. Ryhänen, Particuology 2012, 10, 1.

[5] A. C. Ferrari, F. Bonaccorso, V. Falko, K. S. Novoselov, S. Roche, P. Bøggild, S. Borini, F. Koppens, V. Palermo, N. Pugno, J. a. Garrido, R. Sordan, A. Bianco, L. Ballerini, M. Prato, E. Lidorikis, J. Kivioja, C. Marinelli, T. Ryhänen, A. Morpurgo, J. N. Coleman, V. Nicolosi, L. Colombo, A. Fert, M. Garcia-Hernandez, A. Bachtold, G. F. Schneider, F. Guinea, C. Dekker, M. Barbone, C. Galiotis, A. Grigorenko, G. Konstantatos, A. Kis, M. Katsnelson, C. W. J. Beenakker, L. Vandersypen, A. Loiseau, V. Morandi, D. Neumaier, E. Treossi, V. Pellegrini, M. Polini, A. Tredicucci, G. M. Williams, B. H. Hong, J. H. Ahn, J. M. Kim, H. Zirath, B. J. van Wees, H. van der Zant, L. Occhipinti, A. Di Matteo, I. a. Kinloch, T. Seyller, E. Quesnel, X. Feng, K. Teo, N. Rupesinghe, P. Hakonen, S. R. T. Neil, Q. Tannock, T. Löfwander, J. Kinaret, Nanoscale 2015, 7, 4598.

[6] M. Peplow, Nature 2015, 522, 268.

[7] M. F. El-Kady, Y. Shao, R. B. Kaner, Nat. Rev. Mater. 2016, 16033.

[8] F. Bonaccorso, V. Pellegrini, Mater. Matters 2016, 11, 15.

[9] Z.-S. Wu, G. Zhou, L.-C. Yin, W. Ren, F. Li, H.-M. Cheng, Nano Energy 2012, 1, 107.

[10] A. Bianco, H.-M. Cheng, T. Enoki, Y. Gogotsi, R. H. Hurt, N. Koratkar, T. Kyotani, M. Monthioux, C. R. Park, J. M. D. Tascon, J. Zhang, Carbon 2013, 65, 1.

[11] R. Raccichini, A. Varzi, S. Passerini, B. Scrosati, Nat. Mater. 2015, 14, 271.

[12] J. W. Choi, D. Aurbach, Nat. Rev. Mater. 2016, 1, 16013.

[13] K. S. Sivudu, Y. R. Mahajan, Nanotech Insights 2012, 3, 6.

[14] D. Wei, M. R. Astley, N. Harris, R. White, T. Ryhänen, J. Kivioja, Nanoscale 2014, 6, 9536.

[15] D. Wei, J. Kivioja, Nanoscale 2013, 5, 10108.

[16] L. Grande, V. T. Chundi, D. Wei, in Carbon Nanomaterials for Advanced Energy Systems: Advances in Materials Synthesis and Device Applications (Eds.: W. Lu, J.-B. Baek, L. Dai), John Wiley & Sons, Hoboken, NJ, USA 2015, p. 472.

[17] M. V. Reddy, G. V. Subba Rao, B. V. R. Chowdari, Chem. Rev. 2013, 113, 5364.

[18] N. Nitta, G. Yushin, Part. Part. Syst. Charact. 2014, 31, 317.

[19] M. N. Obrovac, V. L. Chevrier, Chem. Rev. 2014, 114, 11444.

[20] B. Scrosati, J. Garche, J. Power Sources 2010, 195, 2419.

[21] J. Cabana, L. Monconduit, D. Larcher, M. R. Palacín, Adv. Mater. 2010, 22, 170.

[22] M. N. Obrovac, L. Christensen, Electrochem. Solid-State Lett. 2004, 7, A93.

[23] D. Linden, T. B. Reddy, Handbook of Batteries, McGraw-Hill, 2002.

[24] R. Fong, H. Al-Janby, J. R. Dahn, US 5028500, 1991.

[25] J. Barker, M.-Y. Saidi, J. L. Swoyer, F. Gao, US 5759715, 1998.