中国储能网讯:随着电动汽车的高速普及,保证和增强动力电池组的碰撞安全性成为了电动汽车厂商的重要课题。要实现最优化的防撞设计,就需要摸清电池在冲击载荷下的“脾气秉性”。而随着冲击速度的提高,电池失效短路的风险也大大提高。

在与传统燃油汽车的竞争中,电动汽车虽然拥有节能环保的优势,却也长期面临着“腿短”的尴尬。为了提升行驶里程,绝大多数电动汽车厂商在动力电池组中都采用了具有高能量密度的锂离子电池。而高能量势必带来碰撞事故中的高风险,国内外数起电动汽车碰撞事故都展示了动力电池组短路起火后带来的灾难性后果。现有的锂离子动力电池中,作为离子运动介质的电解质是一种高可燃性物质,电池内短路造成的热效应很容易引发电池的起火燃烧。在碰撞事故中,需要对动力电池在经历挤压变形时可能发生的失效短路进行重点防护。遗憾的是,目前学界和工业界对锂离子动力电池在机械载荷下,特别是冲击载荷下的变形失效行为还缺乏深入的研究。基于我们现有的实验结果,可以初步揭示不同条件下锂离子动力电池力学行为的差异。

我们选取了一款容量为20Ah的锂离子软包电池,利用直径为13mm的冲头对电池进行穿刺实验。实验中,冲头完全穿刺电池后进行反向运动直到冲头完全脱离电池,整个过程中同步记录了电池电压以及载荷的变化。

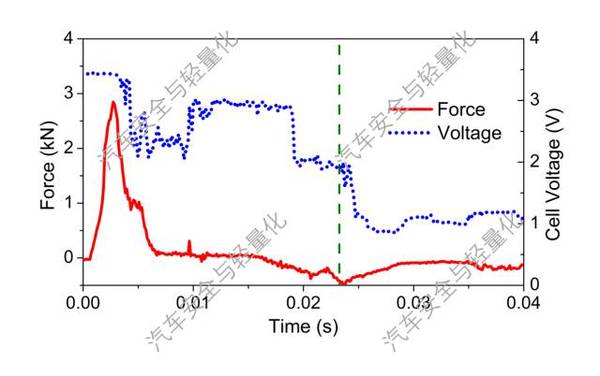

实验1中,采用金属冲头进行加载,加载速度5mm/min, 软包电池在穿刺过程中并未发生明显的短路现象,直到冲头开始反向运动时才发生了电压的陡降。而在冲头从电池中完全退出之后,电池电压有一定程度的恢复。实验2中,同样的速度采用塑料冲头进行加载,整个实验过程中电池都未出现短路现象。由实验结可以推知,在穿刺工况下,电池内短路的发生主要是金属侵入物和电极间的接触导致。实验3中,依然采用金属冲头,加载速度提高到4.5m/s。在冲头穿透电池的瞬间,电池即出现了明显的短路(电压和载荷在同一时刻出现陡降)。实验结果表明,在高速载荷下,软包电池发生短路失效的风险大大增加。

实验1 金属冲头静态穿刺实验(绿色虚线处为冲头反向运动时刻)

实验2 塑料冲头静态穿刺实验(绿色虚线处为冲头反向运动时刻)

实验3 金属冲头动态穿刺实验(绿色虚线处为冲头反向运动时刻)

是什么导致了电池短路行为的差异?我们可以根据电池隔膜的力学性能做出初步的解释。锂电池的基本结构是交替布置的正负电极与隔膜,其中隔膜起到了隔绝正负电极接触的作用。隔膜的力学性能直接决定了电池的安全性。我们对电池内部的隔膜进行了不同速度下的单向拉伸实验。实验结果显示,相对于脆性的电极材料,隔膜材料具有很大的延伸率。在穿刺过程中,断口处被充分延展的隔膜材料可以继续阻隔正负电极、电极与冲头之间的接触,防止短路的发生。而在动态载荷下,隔膜展现了明显的应变率效应,即随着加载速率的提高,隔膜的韧性逐渐降低。在高速穿刺工况下,隔膜无法充分延展来阻断短路的发生,软包电池更易发生短路现象。

上述实验突显了隔膜力学性能对动力电池安全性的影响。而要提高锂离子动力电池的碰撞安全性,还需要对电池内部各组分材料的力学性能以及电池的整体响应等进行全面深入的研究。

(本文作者为清华大学汽车工程系博士生)