什么是二次再热技术?

二次再热技术是提高机组热效率的一种有效方法。相比一次再热系统,二次再热系统锅炉增加一级再热系统,汽轮机则增加一级循环做功,随着蒸汽参数增加,机组热效率明显提高。

9月25日17时58分,国电泰州电厂3号机组168小时满负荷试运行顺利结束,由中国能建所属中电工程华东院设计、江苏电建三公司承建的世界首台百万千瓦超超临界二次再热火电机组圆满建成投产。

挑战二次再热 占领火电技术制高点

进入21世纪,随着我国能源形势渐趋紧张,研发和应用具有自主知识产权的高参数、大容量、高效超超临界火电机组,进一步降低煤耗,提高机组的经济性,成为洁净煤发电技术的方向。随着一次再热超超临界机组在国内大量投运,技术的发展开始转向效率更高的二次再热技术。

2009年,中电工程华东院组建课题组,着手深入研究二次再热技术。在700摄氏度材料尚未成熟之前,研究采用现有成熟的高温热强钢,以避免采用新型奥氏体钢和镍基合金带来的技术风险和成本风险。在此前提下,通过两次再热技术,可大幅提高机组热效率。

课题组成员通过面对面交流等方式,获得了国内主要装备制造企业对百万千瓦二次再热机组在设计、加工能力、技术储备、现行方案等方面的第一手资料。基于此,课题组决定立足我国现有超超临界的成熟技术独立研发、制造,使我国在高参数大容量机组方面彻底摆脱国外知识产权束缚,形成自主设计、制造技术和产业,实现我国火电技术的新突破。

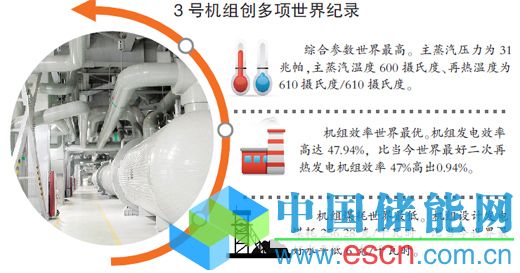

2011年2月,中国国电集团公司、中电工程、上海电气集团签订三方合作协议,共同实施“二次再热燃煤发电机组关键技术研究项目”。通过近一年半时间的研究论证,在百万千瓦超超临界二次再热机组系统设计、装备制造研究等方面取得重大突破,具备了工程实施条件。最终,主机参数和主要热力系统方案定格在:主蒸汽压力31兆帕,主蒸汽温度600摄氏度、再热温度为610摄氏度/610摄氏度,单轴五缸四排汽汽轮机,采用10级回热系统+2级蒸汽冷却器的回热系统方案,汽机基座采用弹簧基座。

二次再热技术到底有多高效?泰州电厂3号机组的成功投产,给出了答案。该工程机组设计发电煤耗256.28克/千瓦时,比当今世界最好水平还要低6克,比常规百万机组低14克,大气污染物排放浓度低于燃机排放限值,达到当今世界燃煤火电机组最好水平。

啃下“硬骨头” 实现工程目标“零误点”

数相比常规百万千瓦火电机组,泰州电厂3号机组全身上下透着“新”:新炉型、新汽机、新系统……在世界上没有很多可借鉴的施工经验,对于项目施工单位江苏电建三公司而言,必须“摸着石头过河”。

没有金刚钻,不揽瓷器活。没有超强的施工能力是不敢去啃这块“硬骨头”的!

压力有多大,动力就有多大!开工伊始,江苏电建三公司泰州项目部就高起点定位,确定了“打造安全文明施工窗口工程”的目标,提前编制了A标段安全文明施工总体策划,奠定了工程安全文明施工的总基调。在3号锅炉吊装前,项目部提前完成地埋管铺设,锅炉房整体区域毛地坪施工完毕,所有地脚螺栓全部安装红白相间的保护套管,创造了该公司历史上锅炉吊装作业环境的最高水平。

在施工过程中,项目部坚决推行标准化设施,有效保证现场安全文明施工状况,优化了施工作业环境。

全国劳模、焊接状元王共鸣,干过大大小小十几台机组,用他的话说,泰州工程3号机组是他干过的工作量最大、难度最大、要求最高的工程。面对设备缺陷多、焊口数量大、工期紧等重重困难,王共鸣带领焊工班同事迎难而上,24小时连轴转,顺利完成了艰巨的焊接任务,75885只承压焊口无一泄漏,赢得了业主方一片赞誉。

从2013年6月26日第一罐混凝土浇筑开始,泰州项目部没有在重大节点上掉过链子,电气倒送电、汽机扣盖、锅炉水压、汽机冲转、并网发电、168试运等里程碑节点均实现一次成功,实现了工程各项目标“零误点”。

精细化管理 确保工程质量行业领先

数据是检验施工质量的最好佐证。

泰州工程3号机组除了所有里程碑进度均为一次成功外,机组从首次并网到100万千瓦满负荷出力仅仅用了不到4天时间,机组的汽水品质自并网后不到24小时便达到了运行标准,且在此过程中没有进行一次滤网清理,这在全国已建成的机组中极为罕见。这些成绩的取得,都得益于工程施工的全过程、精细化管理。

围绕“精细化管理,全过程控制,争创国家优质金奖”的质量目标,该公司在建立和完善了项目质量管理体系的基础上,结合工程创优及业主要求,为该项目量身定做了《工程创优实施细则》、《精细化管理实施计划》等质量控制文件。

项目部专门成立了土建、焊接热处理、空预器密封间隙、汽机通流间隙、汽轮机本体安装、油系统洁净化施工、空预器密封间隙控制、管道洁净化施工、电气热工自动化、保温施工等精细化专项工作小组,明确了质量工艺的控制目标和管控流程。

在循泵房沉井下沉过程中,项目部采用标高和定位控制相结合,均匀下沉,96根灌注桩无歪斜断裂,四角间最大高差仅为5毫米,轴线偏差1-2毫米,均不超过规范允许值的2%,创造了长江沿岸软土地区沉井最高水平。在3号锅炉受热面施工过程中,项目部严格执行洁净化管理要求,对联箱及特殊承压部件进行100%内窥镜检查、对制造焊缝100%检查、对管排100%通球试验。

一分耕耘,一分收获。中国能建员工充分发挥自己的聪明才智,发扬不屈不挠的奋斗精神,圆满完成了当今世界最高参数等级的机组设计、建设任务,在世界电力建设史上铸就了一座熠熠生辉的丰碑!